kovuus

Kovuus on mekaaninen vastus , jota materiaali vastustaa toisen kappaleen mekaanista tunkeutumista. Toimintatyypistä riippuen erotetaan eri kovuustyypit. Kovuus ei ole vain kestävyyttä kovempia kappaleita vastaan, vaan myös pehmeämpiä ja yhtä kovia kappaleita vastaan. Kovuuden määritelmä eroaa lujuuden määritelmästä , joka on materiaalin kestävyys muodonmuutoksille ja irtoamiselle.

Kovuus mittaa myös materiaalien kulumista . Kovat lasit naarmuttavat vähemmän, karkaistut vaihteet kuluvat vähemmän. Kun valitset työkalun leikkuureunoja , kuten jyrsintäpäitä tai sorvaustyökaluja , kovuus on erityisen tärkeää, kovat terät pysyvät terävinä pidempään, mutta murtuvat nopeammin.

Kovuus ja sen testaus ovat tärkeitä painopisteitä kiinteiden aineiden fysiikan , materiaalitieteen ja materiaalien analysoinnin aloilla sekä geotieteissä kivien ja mineraalien karakterisoinnissa . Kovuus yhdessä murtumiskestävyyden , lujuuden , taipuisuuden , jäykkyyden , tiheyden ja sulamislämpötilan kanssa on yksi materiaalin ominaisuuksista .

Kovuus ja lujuus

Materiaalin kovuudella on vain jonkin verran tekemistä materiaalin lujuuden kanssa , vaikka lujuus vaikuttaa kovuusmittauksen testimenetelmiin, jotka perustuvat eri testinäytteiden tunkeutumissyvyyteen . Lujuuden vaikutusta voidaan vähentää mittaamalla ohuille kalvoille , mutta sitä ei voida täysin välttää.

Joissakin tapauksissa materiaalin kovuudella on kuitenkin vaihdettava suhde materiaalin lujuuteen. Suhteellisen edullinen kovuuskoe voi tällöin korvata vetokokeen , joka on yleensä paljon monimutkaisempi . Mahdollisuus muuntaa Brinellin tai Vickersin kovuus rakenteellisten terästen vetolujuudeksi on käytännöllistä. Tällä tavoin voidaan esimerkiksi havaita materiaalien sekoittuminen teräsrakenteita tarkastettaessa.

Useimmat erittäin kovat materiaalit ovat myös erittäin hauraita , joten ne tuskin voivat muodostua plastisesti ja rikkoutua yhtäkkiä. Tähän perustuu muun muassa lasin leikkaustekniikka .

Komponenttien rakentamisessa kovuuden ja sitkeyden on oltava järkevästi tasapainossa: Kova, hauras osa rikkoutuu helposti, jos huippukuormitus ilmenee. Kova (eli vähemmän kova) materiaali selviäisi tästä ilman vaurioita tai vain vähäisin seurauksin. Jälkimmäinen kuluu kuitenkin nopeasti. Siksi usein pyritään saamaan aikaan suuri sisäalue (ydin), joka on valmistettu kovasta, kiinteästä materiaalista ja jossa on erittäin kova pintakerros. Tällä on kaksi etua: kulutuskestävyys kasvaa ja halkeamat voivat muodostua paljon pahemmiksi. Todelliset kuormat imeytyvät sisälle.

Kovuuskoe ja kovuusasteikot

Materiaalitieteessä, erityisesti metallien osalta, käytetään testimenetelmiä, joilla mitataan sisennyskovuus . Standardoidut näytteet puristetaan työkappaleeseen tietyissä olosuhteissa. Tämän jälkeen mitataan pysyvän jäljen pinta tai syvyys. Periaatteessa tehdään ero staattisen ja dynaamisen kovuuden testausmenetelmien välillä. Dynaamiset testimenetelmät kuormittavat yhtäkkiä testattavaa osaa; staattisilla menetelmillä kuorma on vakio tai kasvaa vähitellen.

Martens (yleinen kovuus)

Nimi universaali kovuus on harhaanjohtava sen todellisesta käytöstä teollisessa päivittäisessä elämässä. Siellä ja myös laboratorioalueella tätä menettelyä käytetään erittäin harvoin.

Martensin kovuusmittausmenetelmä on nimetty saksalaisen fyysikon Adolf Martensin (1850–1914) mukaan, ja sitä kutsutaan myös instrumentoiduksi tunkeutumistestiksi. Vuonna 2003 yleiskovuus nimettiin uudelleen Martensin kovuudeksi. Menettely on standardoitu standardissa DIN EN ISO 14577 (Metallimateriaalit - Instrumentoitu tunkeutumistesti kovuuden ja muiden materiaaliparametrien määrittämiseksi).

Tällä menetelmällä voima ja tunkeutumissyvyys mitataan jatkuvasti lastaus- ja purkausvaiheen aikana . Martensin kovuus (HM) määritellään maksimivoiman ja siihen liittyvän kosketuspinnan suhteena, ja se ilmoitetaan yksikköinä Newton per neliö millimetri.

Toisin kuin Vickersin tai Brinellin menetelmässä, ei vain määritetä materiaalin muovikäyttäytymistä, vaan myös muita materiaaliparametreja, kuten läpäisykerroin (elastinen läpäisykerroin - E IT ), läpäisykierto (C IT ) sekä muovi- ja elastinen muodonmuutos työ voidaan määrittää.

Yleisimpiä sisennyksiä ovat: Vickersin pyramidi (ks. Vickersin menetelmä), kovametallipallo, pallomainen timanttisyvennys ja Berkovichin sisennys. Berkovichin sisennyksessä on kärki, joka on kuin tavallinen tetraedri , jonka sivukulma on 65 °. Näkymien ääriviivat ovat tyypillisesti suunnilleen kolmikulmaisia.

Tunkeutumissyvyyden muuntaminen kosketuspinnaksi on määritettävä jokaiselle sisennysmuodolle. Kosketuspinta -ala lasketaan Vickers- ja Berkovich -kappaleille tunkeutumissyvyyden neliön ja vakion 26.43 tulolla.

Rockwell (HR)

Amerikkalaisen insinöörin ja yrityksen perustajan Stanley P. Rockwellin vuonna 1920 kehittämiä useita kovuuden testausmenetelmiä, jotka ovat erikoistuneet tietyille käyttöalueille. Eri menetelmät tunnistetaan yksikön HR: llä ja sitä seuraavalla tunnisteella; Esimerkkejä Rockwell -nimityksistä ovat HRA, HRB, HRC tai HR15N, kovuuskokeissa levylle, jonka paksuus on enintään 0,20 mm HR15T ja sen jälkeen HR30Tm.

Rockwell-kovuus on materiaalin tulokset tunkeutumissyvyyden koerungon, kun tietty ennalta ja testi voimaa. Testi yksilöt , voimat, kesto ja yksikkö laskentakaavat on määritelty standardin DIN EN ISO 6508-1 (aiemmin DIN EN 10109). Testikappale on esiladattu testattavan työkappaleen pintaan määrätyllä testivoimalla. Testikappaleen tunkeutumissyvyys esijännityksellä toimii vertailutasona. Sisennykselle tehdään sitten pääkuorma vähintään kahden sekunnin ja enintään kuuden sekunnin ajan. Tämä poistetaan sitten uudelleen, jotta vain esijännitys on tehokas. Ero tunkeutumissyvyyksissä ennen ja jälkeen pääkuorman kohdistuu materiaalin Rockwell -kovuuden mittaukseen. Rockwell yksiköt lasketaan mukaan (riippuen käytetystä Normskale erilaisia) tunkeutumissyvyys kaava. Tunkeutumissyvyys koekappaleen määritetään niin, että mittakellolla liitetty mittauspää.

Asteikon C (yksikkö HRC) mukaisessa menetelmässä käytetään kartiomaista testikappaletta, joka on valmistettu timantista , jonka pistekulma on 120 ° ja pyöristetty kärki, jonka säde on 0,2 mm. Tätä testimenetelmää käytetään pääasiassa erittäin koville materiaaleille. Asteikon B mukaan teräskuulia, joiden halkaisija on 1,5875 mm (HRB, HRF, HRG) tai 3,175 mm (HRE, HRH ja HRK), käytetään lisäkiven aallon tunkeutujina.

TESTAUSMENETTELY:

- Lopeta esivoima - HRA, HRB, HRC jne.: 10 kp (≈98 N); HRN ja HRT: 3 kp (≈29,4 N)

- Nollaa mittari

- Luovuta lisäksi päävoima, z. HRB = 90 kp (-882,6 N), HRC = 140 kp (-1372,9 N)

- Vaikutuksen kesto riippuu aineen ryömintäkäyttäytymisestä:

2–3 s: metallit, joilla ei ole ajasta riippuvaista muovikäyttäytymistä

3–6 s: metallit, joilla on ajasta riippuvainen muovikäyttäytyminen - Nosta päävoima

- Lue kovuusarvo mittarista

- Peruuta esivaraus

Rockwell -testi on erittäin nopea, mutta asettaa suuria vaatimuksia testilaitteen kiinnittämiselle testilaitteeseen. Se ei sovellu testauskohteisiin, jotka tuottavat elastisesti testilaitteessa, esimerkiksi putkille .

Esimerkkejä Rockwellin kovuuksista:

- Esimerkiksi, akseli on vaihdelaatikko voi olla kovuus 48 HRC,

- ruostumatonta terästä - veitsen terä " Nirostan " kovuus 53 HRC,

- veitsen terä, joka on valmistettu japanilaisesta Shiro-Gami-teräksestä (valkoinen paperiteräs) ja jonka kovuus on enintään 61 HRC,

- yksi tehty Ao-Gami teräs (sininen paperi teräs), vaikka kovuus on enintään 65 HRC.

- suurnopeateräksestä valmistettu leikkuuterä saavuttaa 60–65 HRC seoksesta ja lämpökäsittelystä riippuen.

Mittausalue: HRC -kovuusarvojen on oltava 20-70.

Brinell

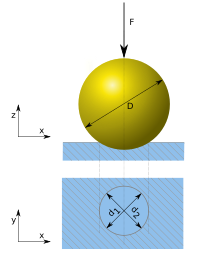

Ruotsalaisen insinöörin Johan August Brinellin vuonna 1900 kehittämää ja Pariisin maailmannäyttelyssä esitettyä kovuuden testausmenetelmää käytetään pehmeistä keskikoviin metalleihin ( EN ISO 6506-1-EN ISO 6506-4), kuten seostamattomaan rakenneteräkseen , alumiiniseokset ja puu (ISO 3350) sekä epätasaisen rakenteen omaaville materiaaleille, kuten valuraudalle. Kova metalli pallo painuu työkappaleen pinnan testattavan vain tietyn testin voima F.

Aiemmin teräksisiä palloja (merkintä HBS tai HB) käytettiin lävistäjinä kovametallipallojen lisäksi. Vuodesta 2006 lähtien standardi on vakiinnuttanut sementtikarbidista valmistetut pallot kaikille materiaaleille , esimerkiksi kovametallille (HBW -spesifikaatio). Käytettyjen pallojen halkaisijat ovat 10 mm, 5 mm, 2,5 mm ja 1 mm.

Näytteen paksuus valitaan siten, että testin jälkeen alapinnalla ei näy muodonmuutoksia. Tämä annetaan paksuuden ollessa 8-10 kertaa sisennyssyvyys h. Testikuorma valitaan siten, että 0,24 D <d <0,6 D pätee. Jäljen keskipisteen ja näytteen reunan välisen etäisyyden tulisi olla suurempi kuin 3d, kahden näyttökerran välinen etäisyys suurempi kuin 6d. Testivoima kohdistetaan suorassa kulmassa testipintaan ilman tärinää ja tärinää, ja sitä lisätään 5–8 sekunnissa. Terästen ja valuraudan 10–15 sekunnin jatkuvan kuormituksen ja ei-rautametallien ja niiden seosten 10–180 sekunnin jakson jälkeen työkappaleen pysyvän sisennyksen halkaisija mitataan ja syvennyksen pinta määritetään Tämä.

Määritettävä halkaisija d on kahden halkaisijan d 1 ja d 2 keskiarvo, jotka ovat suorassa kulmassa toisiinsa nähden . Anisotrooppisen muodonmuutoksen tapauksessa kovuuden laskemiseksi tarvittava halkaisija lasketaan keskiarvosta suurimmasta d 1 ja pienimmästä halkaisijasta d 2 .

Brinell-kovuus on määritelty suhteena testin voiman sisennys pintaan. Newtonin testivoima kerrotaan arvolla 0,102 (eli vastavuoroinen 9,81), jotta Newtonin voimayksikkö muutetaan Kilopondin vanhemmaksi yksiköksi . Tämä varmistaa, että kovuusmittaukset nykyaikaisilla yksiköillä antavat saman tuloksen kuin historialliset arvot, jotka perustuvat nykyään vanhentuneisiin yksiköihin.

Edellä olevassa kaavassa, voima on N , kuulan halkaisija ja keskimääräinen sisennyksen halkaisija mm on tarkoitus käyttää. Nimittäjän arvo saadaan pallomaisen segmentin pyöreän pinnan kaavan, ns. Pallomaisen korkin, perusteella .

Seostamattomien ja vähän seostettujen terästen tapauksessa voidaan käyttää Brinellin kovuutta materiaalin vetolujuuden ( ) määrittämiseksi tietyllä toleranssilla :

- .

Tavallinen käyttöalue Brinell -kovuuksille välillä 100 HBW ja 400 HBW kovettamattomille teräksille.

Vakio Brinell -kovuus

EN ISO 6506-1: n mukaan käytetty menetelmä, pallon halkaisija ja testivoima on aina ilmoitettava kovuusarvon lisäksi.

- Esimerkki: 345 HBW 10/3000

jonka mukaan:

- 345 = kovuusarvo kp / mm²

- HBW = testimenetelmä (W tarkoittaa testipallon materiaalia: kovametalli kovametalli)

- 10 = pallon halkaisija D millimetreinä

- 3000 = testivoima kp

Jos kuorma kestää yli 15 sekuntia, myös kuorma -aika on määritettävä. Esimerkki: 210 HBW 5/10/60

Kovuuskoe Poldi -vasaralla

Brinell -testin muutos on Poldi -vasaralla tehty testi , jossa pallon vaikutelma luodaan käsin määrittelemättömällä vasaran iskulla. Äkillisen kuormituksen vuoksi se on dynaaminen kovuustestimenetelmä. Pallo tunkeutuu määritetyn kovuuden omaavan metallitangon takaosaan. Testikappaleen kovuus voidaan sitten laskea kahden sisennyksen halkaisijan suhteesta. Menetelmän etuna on, että sitä voidaan käyttää paikan päällä testattujen testikohteiden ja sisäänrakennettujen komponenttien testaamiseen. Tällä tavalla määritetyt kovuusarvot eivät täsmälleen vastaa staattisesti määritettyjä kovuusarvoja, mutta useimmissa tapauksissa ne ovat riittäviä teollisuuden vaatimuksiin. Nimi "Poldi" tulee samannimisestä terästehtaasta Kladnossa , Tšekin tasavallassa , jossa tämä testimenetelmä kehitettiin.

Vickers (HV)

Brinell-testi on hyvin samanlainen kuin kovuuskoe kehittämä Smith ja Sandland vuonna 1925 ja nimetty brittiläinen instrumentit yritys Vickers , jota käytetään testaamaan homogeeninen materiaaleja ja käytetään myös testata kovuus ohutseinäinen tai pintakarkaistu työkappaleiden ja reuna -alueet. Sitä säännellään standardissa DIN EN ISO 6507-1: 2018 --4: 2018. Toisin kuin Rockwellin testissä, tasasivuinen timanttipyramidi , jonka avautumiskulma (mitattuna sivupintojen, ei pyramidin reunojen väliltä) on 136 °, puristetaan työkappaleeseen määrätyn testivoiman avulla. Syvennyspinta lasketaan mittausmikroskoopilla määritetyn pysyvän sisennyksen diagonaalin pituudesta. Newton -yksikön testausvoiman suhde sisennyspintaan ( d millimetreinä) kerrottuna kertoimella 0,1891 johtaa Vickersin kovuuteen (HV, VHN = Vickersin kovuusluku ). Kun tätä kovuuskoetta kehitettiin, oli vielä yleinen käytäntö määritellä testivoima yksikkökilopondissa. Muunnoskertoimen Newtonista muunna Kilopond on 0,102.

Vastaavasti.:

- tai

onko siellä

Vickersin kovuuskoe voidaan jakaa kolmeen osaan:

- Vickersin kovuuskoe: F ≥ 49,03 N

- Vickersin pienen voiman kovuuskoe: 1,961 N ≤ F <49,03 N

- Vickersin mikrokovuuskoe : 0,0098 N ≤ F <1,961 N

Vickers -kovuuden vakiomäärittely

Kovuusarvon lisäksi on aina määritettävä käytetty testimenetelmä, testivoiman ja testivoiman pitoaika.

- Esimerkki: 610 HV 10

jonka mukaan:

- 610 = kovuusarvo

- HV = menettely

- 10 = testi voima F on kilopond

Jos kuorma ei kestä 10–15 sekuntia, myös kuorma -aika on määritettävä. Esimerkki: 610 HV 10/30

Vickers -testi suoritetaan yleensä kiinteällä testilaitteella, joka ei voi horjua tai olla häiriintynyt. Erittäin suurten ja / tai kiinteiden komponenttien testeissä on myös kannettavia kovuusmittareita, jotka on magneettisesti tai mekaanisesti kiinnitetty testikappaleeseen tai sen päälle.

Vickersin kovuuskoe on monipuolinen ja yksi lähes rikkomattomista testeistä, koska komponentille tulee vain vähäisiä vaurioita, jotka voidaan usein hyväksyä. Jos kyseessä ovat komponentit, joissa ei saa näkyä vaurioita testin jälkeen, sitä pidetään tuhoavana testimenetelmänä, koska komponentti on vaurioitunut Vickersin kovuuskokeella.

Vickers-kovuus on käytetty, esimerkiksi selityksessä "45H" asetetun ruuvien kanssa kuusiokolo tai "14H" ja "22H" varten ruuvit rakoon ja hammastekniikassa varten hammaslejeerinkien . Lujuusluokat 14H, 22H, 33H ja 45H saadaan jakamalla kovuusarvot 10: llä, eli ne vastaavat Vickersin kovuuksia HV (min.) 140, 220, 330 ja 450.

Hammasseokset

Hammasmetallien kovuus mitataan Vickersin mukaan jalometalliseoksille testivoimalla HV5 (5 kp vastaa 49,03 N) ja ei- jalometalliseoksille, joissa on HV10.

Hammaslejeeringien kovuusarvot erotetaan toisistaan:

- w = pehmeä; Seoksen kovuus toimitusolosuhteissa tai pehmeän hehkutuksen jälkeen

- a = karkaistu; Seoksen kovuus kohdennetun lämpökäsittelyn jälkeen = "karkaisu"

- g / b = itsestään karkaistava: seoksen kovuus, joka voidaan saavuttaa hitaalla jäähdytyksellä valun jälkeen

Testiä suoritettaessa on varmistettava, että testivoiman pitoaika on 10–15 s. Näyte on kiinnitettävä tiukasti ja testipinnan on oltava täysin kohtisuorassa testisuuntaan nähden. Lika jne. On poistettava. Testi onnistui, jos sisennyksen reunat ovat tasaiset ja pyramidin kärki on sisennetty keskelle. Käytännössä on suositeltavaa tehdä useita vaikutelmia, jättää huomiotta näiden mittausten enimmäis- ja vähimmäisarvot ja määrittää keskiarvo jäljellä olevista.

Knoop

Vickersin kovuustestin muutos on Knoop -kovuuskoe (DIN EN ISO 4545-1 --4: Metallimateriaalit -Knoop -kovuuskoe), jonka amerikkalainen fyysikko ja insinööri Frederick Knoop (1878–1943) kehitti vuonna 1939 . Timanttikärjellä, joka on tasasivuinen Vickers -testissä, on rombinen muoto Knoop -testissä. Pistekulmat ovat 172,5 ° pitkillä ja 130 ° lyhyillä sivuilla. Vain vaikutelman pitkä lävistäjä mitataan. Knoop -testiä käytetään usein hauraille materiaaleille, kuten keramiikalle tai sintrattuille materiaaleille ; Kerrosjärjestelmien kovuutta mitattaessa se on tarkin mittausmenetelmä.

Ranta

Elastomeereille

Shore-kovuus, jonka amerikkalainen Albert Shore kehitti vuonna 1915 , on materiaaliparametri elastomeereille ja muoville, ja se on määritelty standardeissa DIN EN ISO 868 , DIN ISO 7619-1 ja ASTM D2240-00 .

Shore-kovuusmittarin (durometrin) ydin koostuu karkaistusta teräksestä valmistetusta jousikuormitteisesta tapista. Sen tunkeutumissyvyys testattavaan materiaaliin on Shore -kovuuden mitta, joka mitataan asteikolla 0 Shore (2,5 millimetrin tunkeutumissyvyys) - 100 Shore (0 millimetrin tunkeutumissyvyys). Joten suuri luku tarkoittaa suuria vaikeuksia. Shore-kovuusmittarilla voidaan käyttää lisälaitetta, joka painaa mitattavaa näytettä voimalla 12,5 Newtonia Shore-A: lle tai 50 Newtonia Shore-D: lle mittauspöydällä. Shore -kovuutta määritettäessä lämpötilalla on suurempi rooli kuin metallimateriaalien kovuuden määrittämisellä. Siksi tavoitelämpötila 23 ° C ± 2 ° C: n lämpötilaan on tässä K rajoitettu. Materiaalin paksuuden tulee olla vähintään 6 millimetriä. Kumin kovuus määräytyy silloittumisen avulla (heikosti silloitettu = pehmeä kumi, voimakkaasti silloitettu = kova kumi). Mutta täyteaineiden sisältö on myös ratkaiseva kumituotteen kovuuden kannalta.

- Shore-A on tarkoitettu pehmeille elastomeereille sen jälkeen, kun neula on tylppä. Katkaistun kartion päätypinnan halkaisija on 0,79 millimetriä, avauskulma on 35 °. Levityspaino: 1 kg, pitoaika: 15 s.

- Shore-D on tarkoitettu koville elastomeereille sen jälkeen, kun neula on mitattu 30 asteen kulmassa kapenevalla neulalla, jonka kärki on halkaisijaltaan 0,2 millimetriä. Levityspaino: 5 kg, pitoaika: 15 s

Shore-B: n ja Shore-C: n mukaisia mittauksia löytyy myös, mutta niitä käytetään vain harvoin. Nämä testimenetelmät yhdistävät Shore-A- ja Shore-D-testimenetelmien katkaistun kartion toisen testivoiman kanssa.

Samanlainen menetelmä mittaustekniikan kannalta on IRHD = "International Rubber Hardness Degree", joka tunnetaan myös saksankielisenä mikrokovaisuutena .

Metalleille

Tämä prosessi perustuu periaatteeseen, jonka mukaan pallo, joka putoaa työkappaleeseen (tai akseli, jossa on kuulakärki), palaa enemmän tai vähemmän, riippuen työkappaleen kovuudesta ja putoamiskorkeudesta. Sitä käytetään harvoin, koska vaikka se on hyvin yksinkertainen prosessi, tarkkuus riippuu sekä työkappaleen massasta (pienet työkappaleet voivat helposti luistaa) että putoamisakselin täydellisestä kohtisuorasta. Kovuus mitataan Shore -pisteinä, ja se on standardoitu vain suurille, hiottuille sylintereille.

Barcol

Barcol -kovuus on lasikuituvahvisteisten muovien (GRP) kovuusasteikko . DIN EN 59 -standardin mukaan, kuten Shore -kovuus, se määritetään käsimittalaitteen ja katkaistun kartion avulla, jossa on litteä kärki.

Buchholz

Buchholzin kovuutta käytetään lakoihin, ja sitä voidaan käyttää vain sileisiin, vähintään (10 µm + sisennyssyvyys) paksuihin, ei-elastisiin lakoihin. Buchholzin kovuuden määrittämiseksi DIN 53153, ISO 2815 mukaisesti Buchholzin kovuusmittari, joka koostuu pyöreästä, terävästä pyörästä (= kaksinkertainen katkaistu kartio) ja painosta, asetetaan vaakasuoralle pinnalle 30 sekunniksi ja sen jälkeen sisennys mitataan 20 -kertaisella suurennusmikroskoopilla. Buchholzin kovuus saadaan seuraavasta kaavasta:

Pituuden paremman näkyvyyden takaamiseksi sisennyspiste valaistaan lampulla, joka on 30 ° kulmassa tasoon nähden, joka on kohtisuorassa sisennyskohtaan nähden, jolloin sisennyskohta erottuu erittäin kirkkaasti muusta maalista.

Leeb

Leeb -kovuuskoetta käytettiin ensimmäisen kerran vuonna 1978, ja se mittaa reboundin kautta tuotetun energian.

Moh

Tämä kovuusarvo voidaan määrittää vain vertaamalla useita materiaaleja tai materiaaliolosuhteita.

Kovat kankaat naarmuttavat pehmeitä. Tämä näkemys on Friedrich Mohsin (1773–1839) mukaisen kovuustestin perusta , jota käytetään pääasiassa mineralogiassa . Geologi Mohs raapi erilaisia mineraaleja toisiaan vasten ja järjesti ne niiden kovuuden mukaan. Esimerkinomainen numeeristen arvojen osoittaminen laajalle levinneille ja siten helposti saataville mineraaleille johti ordinaaliseen asteikkoon , Mohsin asteikkoon, jota käytetään edelleen laajalti mineralogiassa ja geologiassa. Yksittäisten vertailumineraalien kovuuserot eivät ole lineaarisia. Mineraalien kovuutta koskevat tiedot viittaavat aina Mohsin asteikkoon, ellei toisin mainita. Vertailun vuoksi esitetään Rosiwalin mukainen hiomakovuus , jota kutsutaan myös absoluuttiseksi kovuudeksi . Molemmissa kovuusasteikoissa ei ole yksiköitä. Lisäksi taulukossa on esitetty Vickers -menetelmän mukainen kovuus. Se antaa parhaan viittauksen nykyään yleisesti käytettyihin kovuuden mittausmenetelmiin.

Mitä tulee mineraalien käytettävyyteen ja hoidon tarpeeseen jalokivinä , annetaan usein hieman karkeampi luokitus. Mineraaleja, joiden Mohsin kovuus on 1–2, pidetään pehmeinä, 3–5 keskikovina, ja kaikkia mineraaleja, jotka ylittävät Mohsin kovuuden 6, kutsutaan koviksi.

Lujuus tai sitkeys testataan myös samalla tavalla, ja mineraalien osalta se on jaettu seuraaviin ryhmiin: Leikattava (esim. Kipsilevy, kalsiitti), Hauras (esim. Kalsiitti), taipuisa (esim. Kupari), joustava ( esim. kipsi Pariisista) B. Krysotiili).

| Viite mineraali | kovuus | Huomautukset | |||

|---|---|---|---|---|---|

| Moh | Rosiwal ehdottomasti |

Vickers [HV] |

|||

|

Puhua | 1 | 0,03 | 2.4 | Voidaan kaavittu kanssa kynsi |

|

Kipsi Pariisista tai haliitista |

2 | 1.25 | 36 | raapittava kynsillä |

|

Kalsiitti (kalsiitti) |

3 | 4.5 | 109 | raapittava kuparikolikolla |

|

Fluoriitti (fluorespari) |

4 | 5.0 | 189 | helposti raaputettavaa kanssa linkkuveitsi |

|

Apatiitti | 5 | 6.5 | 536 | vielä raapittavissa taskuveitsellä; kovimmassa ihokudoksessa, hammaskiilteessä, on tämä kovuusaste, kuten myös tunnetuissa korumateriaaleissa |

|

Ortoklaasi (maasälpä) |

6 | 37 | 795 | naarmuuntumaton teräsviilulla |

|

kvartsi | 7 | 120 | 1120 | naarmuttaa ikkunan lasia |

|

topaasi | 8 | 175 | 1427 | |

|

korundi | 9 | 1000 | 2060 | Tyypit korundi ovat esimerkiksi Ruby ja Sapphire . |

|

timantti- | 10 | 140 000 | 10 060 | Kova luonnossa esiintyvä mineraali piikarbidin rinnalla ; raapittavissa vain itsestään ja (lämmön vaikutuksesta) boorinitridillä . Sillä välin tiedetään muutamia ihmisen tekemiä, kovempia materiaaleja, mukaan lukien: ADNR . |

Muut erityiset kovuuden testausmenetelmät

Lisäksi jotkut erityiset kovuuden testausmenetelmät ovat yleisiä:

- Yleinen kovuuskoe nimettiin uudelleen Martensin kovuustestiksi vuonna 2003 ja määriteltiin DIN EN ISO 14577 -standardissa (Metallimateriaalit - Instrumentoitu tunkeutumistesti kovuuden ja muiden materiaaliparametrien määrittämiseksi)

- EN ISO 2039-1 -standardin mukaisessa pallon murtumiskokeessa käytetään muovia , palloja, joiden halkaisija on 5,0 mm, esijännitys 9,8 N ja testikuormat 49,0, 132, 358 tai 961 N. Mitatun tunkeutumissyvyyden on oltava välillä 0,15 mm - 0,35 mm. Tästä lasketaan tai luetaan taulukosta pienempi testivoima ja lopuksi pallon sisennyskovuus HB N / mm².

- Hardgrove indeksi osoittaa kovuus hiilen .

- Janka kovuuskoe tarkistaa puun kovuus.

- Materiaalien nanomekaanisten ominaisuuksien tutkimiseksi: nanoindensio

yksikköä

Mohsin kovuus ja absoluuttinen kovuus ovat määriä ilman yksiköitä.

Fyysisestä näkökulmasta oikea yksikkö Vickersin ja Brinellin kovuuskokeeseen olisi 1 N / m² tai 1 N / mm². On kuitenkin huomattava, että nämä testimenetelmät kehitettiin 1900 -luvun alussa ja ne on sittemmin standardoitu ja kansainvälistetty yhä yksityiskohtaisempiin standardeihin. Fyysikolle tämä johtaa hieman abstraktiin merkintään kovuusarvoista ja yksiköistä. Testimenetelmän lyhenne ja testiolosuhteet annetaan kovuusyksikkönä. Sekä Vickers- että Knoop -kovuus voidaan muuntaa fyysisiksi suureiksi kertomalla kertoimella, jolloin todellinen kovuus H (tosi) saadaan kp / mm². Vickers -kovuudella tämä kerroin on 1,618 ja Knoop -kovuus 1,500.

Alla on esimerkkejä tavallisista kovuusilmoituksista:

-

Vickersin kovuuskoe: 610 HV 10 ja

- 610: kovuusarvo

- HV: menettely

- 10: Testivoima kilopondissa

-

Brinell -kovuuskoe : 345 HBW 10/3000 ja

- 345: kovuusarvo

- HBW: testimenettely (kuten HB, HBS, kuten tiedot ovat vanhentuneita)

- 10: Pallon halkaisija D mm

- 3000: testivoima kilopondissa

- Jos kuorma kestää yli 15 sekuntia, myös latausaika on määritettävä: Esimerkki: 210 HBW 5/750/60

-

Rockwell -kovuuskoe: 58 HRC ja

- 58: kovuusarvo

- HRC: testimenetelmä

Huomautus:

- Aiemmin voima mitattiin kilopondeina. Kilopond vastaa yhden kilogramman painoa vakiopaikassa. Voimayksikön muuntaminen lammasta Newton -yksiköksi johti kovuusarvojen laskentakaavojen korjaukseen. Tämä korjaus on jo otettu huomioon artikkelissa. Jos kovuusarvon määrittämiseen käytetään newtonin voimayksikköä ja korjauskerrointa, tulos on sama kuin käytettäessä kilopondin voimayksikköä. Tästä on se etu, että "kilopond -aikoina" määritetyt vanhat kovuusarvot ovat edelleen voimassa.

- Testimenetelmää määritettäessä kilopondia käytetään edelleen käytännön syistä, koska kokonaislukuja voidaan käyttää.

Uudelleenarvostus

Eri kovuusmittausmenetelmiä käsiteltäessä on usein tarpeen muuntaa yhden menetelmän mitattu kovuusarvo toisen menetelmän kovuusarvoksi tai vetolujuudeksi. Tästä syystä empiiriset arvot määritettiin suuren määrän vertailevien mittausten perusteella, luotiin muuntotaulukot ja standardoitiin vastaavassa standardissa (EN ISO 18265 (aiemmin DIN 50150)).

Tärkeää: eri taulukot koskevat eri materiaaleja ja eri lämpökäsittelyvaiheita. Mukana olevat arvosanat on lueteltu myös standardissa EN ISO 18265.

Seuraavia muuntotaulukoita voidaan siksi pitää vain ohjeellisina. Vastaavaa standardia on käytettävä standardin mukaiseen muuntamiseen. Kuitenkin, jos mennään mahdollisuuksien rajoille komponentteja suunniteltaessa, standardoinnissa tehdyt arviot ja oletukset ovat usein riittämättömiä oikean suunnittelun ja testauksen varmistamiseksi.

| Uudelleenarvostus | tekijä |

|---|---|

| (pienellä kuormitusalueella) | |

| Teräs (krz - Fe -matriisi) | 3.5 |

| Hehkutettu Cu ja Cu -seos | 5.5 |

| Cu ja Cu -seos kylmäkäsittelivät | 4.0 |

| Al ja Al -seos | 3.7 |

| Vetolujuus (seostamattomille ja vähän seostetuille teräksille) |

Brinellin kovuus | Rockwellin kovuus | Vickersin kovuus | ||

|---|---|---|---|---|---|

| MPa | HB | HRC | HRA | HRB | HV |

| - | - | 68 | 86 | - | 940 |

| - | - | 67 | 85 | - | 920 |

| - | - | 66 | 85 | - | 880 |

| - | - | 65 | 84 | - | 840 |

| - | - | 64 | 83 | - | 800 |

| - | - | 63 | 83 | - | 760 |

| - | - | 62 | 83 | - | 740 |

| - | - | 61 | 82 | - | 720 |

| - | - | 60 | 81 | - | 690 |

| - | - | 59 | 81 | - | 670 |

| 2180 | 618 | 58 | 80 | - | 650 |

| 2105 | 599 | 57 | 80 | - | 630 |

| 2030 | 580 | 56 | 79 | - | 610 |

| 1955 | 561 | 55 | 78 | - | 590 |

| 1880 | 542 | 54 | 78 | - | 570 |

| 1850 | 532 | 53 | 77 | - | 560 |

| 1810 | 523 | 52 | 77 | - | 550 |

| 1740 | 504 | 51 | 76 | - | 530 |

| 1665 | 485 | 50 | 76 | - | 510 |

| 1635 | 473 | 49 | 76 | - | 500 |

| 1595 | 466 | 48 | 75 | - | 490 |

| 1540 | 451 | 47 | 75 | - | 485 |

| 1485 | 437 | 46 | 74 | - | 460 |

| 1420 | 418 | 45 | 73 | - | 440 |

| 1350 | 399 | 43 | 72 | - | 420 |

| 1290 | 380 | 41 | 71 | - | 400 |

| 1250 | 370 | 40 | 71 | - | 390 |

| 1220 | 376 | 39 | 70 | - | 380 |

| 1155 | 342 | 37 | 69 | - | 360 |

| 1095 | 323 | 34 | 68 | - | 340 |

| 1030 | 304 | 32 | 66 | - | 320 |

| 965 | 276 | 30 | 65 | - | 300 |

| 930 | 276 | 29 | 65 | 105 | 290 |

| 900 | 266 | 27 | 64 | 104 | 280 |

| 865 | 257 | 26 | 63 | 102 | 270 |

| 835 | 247 | 24 | 62 | 101 | 260 |

| 800 | 238 | 22 | 62 | 100 | 250 |

| 770 | 228 | 20 | 61 | 98 | 240 |

| 740 | 219 | - | - | 97 | 230 |

| 705 | 209 | - | - | 95 | 220 |

| 675 | 199 | - | - | 94 | 210 |

| 640 | 190 | - | - | 92 | 200 |

| 610 | 181 | - | - | 90 | 190 |

| 575 | 171 | - | - | 87 | 180 |

| 545 | 162 | - | - | 85 | 170 |

| 510 | 152 | - | - | 82 | 160 |

| 480 | 143 | - | - | 79 | 150 |

| 450 | 133 | - | - | 75 | 140 |

| 415 | 124 | - | - | 71 | 130 |

| 385 | 114 | - | - | 67 | 120 |

| 350 | 105 | - | - | 62 | 110 |

| 320 | 95 | - | - | 56 | 100 |

| 285 | 86 | - | - | 48 | 90 |

| 255 | 76 | - | - | - | 80 |

Karkaisu ja koneistus

Terästen kovuuteen voi vaikuttaa tuotannon aikana - katso myös karkaisu .

65 HRC: n yläpuolella mahdollisuudet koneistukseen pintojen geometrisesti määritellyillä leikkausreunoilla (sorvaus, poraus, jyrsintä) yleensä päättyvät . Kovemmat pinnat on hiottava (koneistus geometrisesti määrittelemättömällä leikkuureunalla). Joitakin vuosia on kuitenkin voitu koneistaa kovetettuja teräksiä, joiden kovuus on 68 HRC, käyttämällä pinnoitettuja kovametallityökaluja. Tätä tarkoitusta varten käytetään nopeita tarkkuusjyrsintä- ja sorvauskoneita, jotka voivat luoda halutut muodot 5 µm: n tarkkuudella. Tätä varten käytetään muunnettua syöttötekniikkaa: nopea, suuri syöttö, mutta erittäin pieni leikkuusyvyys.

Kovuusluokat

Erilaiset ohjeet ja standardit tarjoavat kovuusluokkia. Kovuusluokkia kutsutaan joskus myös (paine) lujuusluokiksi tai sekoitetaan niihin.

Esimerkkejä:

- DIN EN ISO 898 - " Hiiliteräksestä ja seosteräksestä valmistettujen liitososien mekaaniset ominaisuudet " määrittelee osassa 5 " Puristusruuvit ja vastaavat liitoselementit, joiden kierteet ovat määriteltyjä kovuusluokkia - tavallinen kierre ja hieno kierre"

- DIN 267 - "Mekaaniset kiinnikkeet" määrittelee osassa 24 "Tekniset toimitusolosuhteet - pähkinöiden kovuusluokat ilman määritettyjä testivoimia"

- DIN EN 13813 määrittelee kovuusluokat IC 10, IC 15, IC 40 ja IC 100 mastiksiasfaltille leiman tunkeutumissyvyyden mukaan (DIN EN 12697-20). Mitä suurempi luku, sitä pehmeämpi tasoite. Ja sementtilaasti , se määrittelee pinta kovuusluokasta SH30 SH40 SH50 SH70 SH100 SH150 SH200, ja määritellään vähintään nimellispaksuudet kelluva pintavaluille riippuen kovuus luokka (pystysuoraan kuormien ≤ 2 kN / m).

nettilinkit

- Opas kovuustestaukseen Brinellin, Vickersin, Rockwellin, Knoopin mukaan

- Videoita käytännön soveltamista kovuuskoe mukaan Karlsruhen ammattikorkeakoulu on YouTubessa :

- Kuvaus UCI-, rebound- ja ultraääni -takaisinsirontamittausmenetelmistä

- Yhteenveto tärkeimmistä kovuuden testausmenetelmistä (PDF; 28 kB)

- metaltec.de: Muuntotaulukko (ote) vetolujuudelle Rm, Vickersin kovuus HV, Brinellin kovuus HB ja Rockwellin kovuus HRA, HRB ja HRC

- Muuntotaulukko kovuudelle (Vickers, Brinell ja Rockwell) ja vetolujuudelle

Yksilöllisiä todisteita

- ↑ liittovaltion Aineenkoetuslaitos: Micro kovuuden mittaus ( Memento of alkuperäisen alkaen 31 heinäkuu 2013 on Internet Archive ) Info: arkisto yhteys oli lisätään automaattisesti, ja vielä tarkastettu. Tarkista alkuperäinen ja arkistolinkki ohjeiden mukaisesti ja poista tämä ilmoitus. .

- ↑ Alfred Böge (toim.): Vieweg manuaalinen koneenrakennus: Koneenrakennuksen perusteet ja sovellukset . 18. painos. Vieweg & Sohn-Verlag, Wiesbaden 2007, ISBN 978-3-8348-9092-4 , s. E93 ( rajoitettu esikatselu Google -teoshaussa).

- ↑ metallograf.de: Tietoa teräksestä metallografille - testivoimat Brinellin mukaisessa kovuuskokeessa

- ↑ Bremenin ammattikorkeakoulun harjoittelun kovuuskoe

- ^ Regensburgin yliopisto

- ↑ Tietoja, kuten HB tai HBS, ei enää sallita nykyisen standardin mukaisesti (katso DIN EN ISO 6506-1: 2005, 03/06, luku 4.1 "Symbolit ja lyhenteet")

- ↑ DIN German Institute for Standardization eV: Metallimateriaalit - Vickers -kovuuskoe - Osa 1: Testimenetelmä ( Muisto 19. maaliskuuta 2013 Internet -arkistossa ) (PDF; 56 kB)

- ↑ Railsback's: Some Fundamentals of Mineralogy and Geochemistry (englanti, PDF 20 kB)

- ↑ Frederick Knoop (1878–1943)

- ↑ Tire Lexicon - Shore hardness (englanti)

- ↑ Kovuuskoe - käyttöönotto ( Memento of alkuperäisen alkaen 31 heinäkuu 2013 on Internet Archive ) Info: arkisto yhteys oli lisätään automaattisesti, ei ole vielä tarkastettu. Tarkista alkuperäinen ja arkistolinkki ohjeiden mukaisesti ja poista tämä ilmoitus. (PDF 635,6 kB; s.2).

- ↑ Metallimateriaalien kovuusmittari (PDF 99 kB; s. 1)

- ↑ Diamanten -Kontor - Jalokivien kovuus

- ↑ a b Walter Schumann: Jalokivet ja jalokivet. Kaikki lajit ja lajikkeet maailmassa. 1600 ainutlaatuista kappaletta . 13. tarkistettu ja laajennettu painos. BLV Verlags-GmbH., München et ai. 2002, ISBN 3-405-16332-3 , s. 20 .

- ^ Rudolf Graubner: Geologian, mineraalien ja kivien sanakirja . Emil Vollmer Verlag GmbH, München 1980, ISBN 3-87876-327-1 , s. 158 .

- ^ Ulrich Lehmann: Paleontologinen sanakirja . 4. painos. Enke Verlag , Stuttgart, 1996. Sivu 213

- ↑ Koskee seostamattomia ja vähän seostettuja teräksiä. Käytä muita EN ISO 18265 -standardin taulukoita lämpökäsiteltäville, kylmä- ja suurnopeusteräksille sekä erityyppisille kovametalleille. Suuria poikkeamia on odotettavissa erityisesti seostetuilla tai työkarkaistulla teräksellä.

- ↑ Brinell -kovuuden halkaisija on 10 mm: n testikuula.

- ↑ Nykyaikaiset leikkuumateriaalit - eri kovuusmateriaalien käyttöalueet ( Memento 19. tammikuuta 2012 Internet -arkistossa ), (PDF 328,6 kB; s. 4).