juottaminen

Juotto on lämpöprosessi materiaalien integroimiseksi , jolloin nestefaasi muodostuu sulattamalla juote (sulajuotos) tai diffuusion kautta rajapinnoilla (diffuusiojuotos ) . Pinta metalliseos on muodostettu, mutta työkappaletta ei ole sulanut perusteellisesti: nesteytymislämpötilan perusaineiden ei saavuteta. Kun juote on jähmettynyt, muodostetaan materiaaliliitos, kuten hitsauksen tapauksessa.

Ero hitsaukseen on se, että hitsauksen aikana liitettävien komponenttien nesteen lämpötila ylittyy merkittävästi ja juottamisen aikana kemiallinen sidos voi olla sama, mutta nesteen lämpötila ei juurikaan ylity. Liitoksen kemiallisen koostumuksen tyyppi vaihtelee käytettävistä työkaluista riippuen (hitsauslanka hitsaukseen, juotospasta tai juotoslanka juottamiseen).

Juotoksen historia

Juotos on hyvin vanha tekniikka, joka on todistettu jo 5000 eaa. EKr. Ja se tiedettiin todennäköisesti jo ennen sitä. Tuolloin tunnetut metallit kulta , hopea ja kupari jalostettiin kultti- tai koruesineiksi liitostekniikkana juottamalla. Niin kutsutussa reaktiojuotossa (tai diffuusiojuotossa) kuparisuolat vähenevät hiilipalon hiilidioksidipäästöissä ja kuparikomponentit johtavat juotettavaan seokseen, kun ne reagoivat kemiallisesti kullan tai hopean kanssa . Tuloksena olevan eutektisen sulamispiste on alhaisempi kuin puhtaiden metallien kulta, hopea ja kupari. Verrattuna kullan (1063 ° C), hopean (961 ° C) ja kuparin (noin 1100 ° C) sulamislämpötiloihin, 66,5% kullan / (jäännös) kuparin seoksen sulamispiste on 889 ° C. Kuparisuolan perustana oli z. B. Kuparikarbonaattia jauhetun malakiitin muodossa sekä alunan ja soodan / soodan sideaineiden seoksia "liimana" käytetään. Kuvien muinaisen Egyptin haudoissa osoittavat kullan työntekijöiden puhallusputkilla edessä hiiliä . Vasta myöhemmin nykyään paremmin tunnettua tekniikkaa käytettiin jo olemassa olevan seoksen käyttämiseen juotoslisänä. Esimerkkejä tästä juotostekniikasta ovat: Egyptin kulta naamio Tutankhamonin , The koira riipus Susa , kultainen tikari on sumerilaisten todetut Ur Kaldeassa pankit Eufratin (2600 eKr), tai kultainen kaulakoru ja etruskien (6. vuosisadalla eKr).

linkkejä

Liitosmateriaalit

Liitosmateriaalina käytetään yleensä helposti sulavaa metalliseosta, juotosta . Sen avulla kahden metallikomponentin välille luodaan metallinen liitos.

Keraamiset ja lasikomponentit voidaan liittää lasijuotoksella tai - jos ne on metalloitu etukäteen - metallijuotoksella ja metalliosilla. Vaihtoehtona aikaisemmalle metalloinnille soveltuu myös aktiivinen juotos, jossa juotokseen lisätään aktiivinen elementti tai itse liitoskumppani on aktiivinen elementtiseos. Aktiiviset metallit voivat olla esimerkiksi titaania tai indiumia. Nämä ovat affiniteettia hapelle korkeissa lämpötiloissa ja reagoivat oksidikeraamissa olevan hapen kanssa juottamisen aikana.

Yhteystekniikat

Juotos seisoo muiden liitostekniikoiden rinnalla , esim. Hitsauksena liimaus- tai lukitusliitokset, kuten niitit , puristus , kutistuminen tai puristusliitokset . Juottoa käytetään erityisesti sähköliitäntöihin .

Juotosliitännälle on ominaista metallien välinen liitäntä . Tässä ohuessa kerroksessa perusmateriaali ja juote muodostavat seoksen ja muodostavat kiinteän sidoksen.

Erilaisten metallien ja seosten läsnäolo juotetuissa liitoksissa vaikuttaa haitallisesti. Elektrolyytin (esim. Kosteuden) läsnä ollessa syntyy galvaanisia elementtejä, kuten paikallinen elementti , mikä voi lisätä korroosiota .

Juotosprosessien luokittelu

Juotteen nesteen lämpötila on ratkaiseva luokituksen kannalta:

- jopa 450 ° C: pehmeä juotos

- 450 ° C: kova juotos

- yli 900 ° C: korkean lämpötilan juotos (tyhjiössä tai suojakaasun alla ; katso DIN 8505, osa 2)

Sovellus päättää käytetyn menetelmän.

Juotetut liitokset ovat yleensä vähemmän vahvoja kuin hitsatut liitokset , mutta lähes aina vahvemmat kuin pehmeät juotosliitokset.

Luumut

Juotoksia käytetään materiaalina juotetun liitoksen tuottamiseen . Metallijuotteet ovat enimmäkseen seoksia, joita on saatavana juotoslangana tai juotospastana . Ne sisältävät usein jo fluxia , joka on yleensä sisällytetty onttoihin kammioihin pehmeissä juotoksissa, ja ulkopinnoitteena, joka on yleensä värjätty erilaistamistarkoituksiin kovilla juotteilla.

Juottamisen jälkeen juotosjäännös jää usein juotosliitokseen.

Tyhjiöliitännät (suurimurijärjestelmät tai elektroniputket ) tai ne, joilla on korkeat puhtausvaatimukset (esim. Puolijohdelaserien kokoonpano ), on tehtävä ilman virtausta, ja siksi ne edellyttävät liitospartikkeleiden puhtaita pintoja ja ne on suoritettava suojakaasun tai tyhjiön alla.

Metalloitu keraamiset osat ja ruostumattomat teräkset, jotka joutuvat alttiiksi korkeille lämpökuorman usein juotettu kanssa hopeajuotteella .

Lasijuotetta juottamiseen keramiikka ja lasi käsitellään tahnamainen, se koostuu jauheen erityisen matalassa lämpötilassa sulava lasi ja orgaanisia lisäaineita, jotka asettavat tahnamaisuus. Orgaaniset aineet haihtuvat tai pyrolysoituvat ja palavat kokonaan juottamisen aikana.

Alumiini-pii kovia juotteita käytetään enimmäkseen autoteollisuuden lämmönvaihtimissa. Massatuotannossa käytetään usein mukautettuja, tarkoituksenmukaisia Al-Si-juotosmuotoja, esimerkiksi pinnoite- tai juotosrenkaita.

Flux

Jotta edellä kuvattu diffuusioprosessi tapahtuisi, kaikkien metallipintojen on oltava paljaita ja siten vapaita oksideista ja epäpuhtauksista.

Lähes poikkeuksetta juottaminen tapahtuu ilman vaikutuksesta ( aaltojuotos yleensä typpiatmosfäärissä). Jopa juotospisteen lämmityksen aikana ilmassa oleva happi edistää pintojen hapettumista, mikä vaarantaa luotettavan ja siten onnistuneen juottamisen.

Siksi tällaisissa tapauksissa virtaus levitetään ennen juotosprosessia. Virtaus vähentää (hapettaa) pinnan juottamisen aikana, ja sen tarkoituksena on estää uusien oksidien muodostuminen ennen juotosprosessia ja sen aikana, mikä muuten heikentäisi suuresti virtaus- ja kostutusominaisuuksia, sekä vähentää vieraiden aineiden sisällyttämistä. Toinen vaikutus on nestejuotteen pintajännityksen pieneneminen .

Vuodon tyyppi riippuu käyttöalueesta. Monet virrat on poistettava juottamisen jälkeen, muuten ne ovat syövyttäviä .

Erityistapauksissa tai suurtuotannon kustannussyistä juotos suoritetaan ilman virtausta suojakaasun tai tyhjiön alla. Suojakaasu estää hapettumista ja voi myös vähentää olemassa olevia oksidikerroksia.

Lämmöntuotto

Lämpö tuodaan avulla juotin , liekki juottamalla taskulamppu , kuumaa ilmaa , kuumaa höyryä , lämpösäteilyn , laser- tai induktio , joissakin tapauksissa myös ultraäänen avulla, elektronisuihkun tai valokaaren (kaari juotto) .

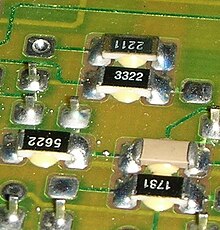

Juotos sähkötekniikassa / elektroniikassa

Juotos on yleisin sähkötekniikassa ja elektroniikassa. Juotos tehdään lähes yksinomaan pehmeällä juotoksella .

Yleensä elektroniikassa käytetään vain niin sanottuja happovapaita virtauksia , kuten hartsia . Termi hapoton viittaa jäähdytettyyn juotosliitokseen. Juottamisen aikana virtauksen happamien komponenttien hajoamistuotteilla on ratkaiseva rooli juotetun liitoksen laadussa. Jopa hapoton virtaus voi siksi aiheuttaa syövyttäviä vaikutuksia.

Suuren alueen juottamisen yhteydessä juotettavat esineet tinataan tyypillisesti pehmeällä juotoksella liitospinnalla etukäteen, jotta ympäröivien komponenttien lämpökuormat pysyvät pieninä. Samalla tämä valmistelutyö edistää kostumista.

In sähkötekniikassa , aalto juotos (aalto juottamalla), reflow-juottamiseen ja juottamista kuumaa ilmaa ovat pääasiassa käytetään. Juotos yhdessä muiden liitäntätekniikoiden ( puristus , langankäärintä , puristin , eristyssiirtotekniikka , pistokeliitännät, liimaus , hitsaus ) kanssa on yleisin elektroniikan liitäntätapa. Juotoskohtien pienimmät mitat ja myös pienimmät etäisyydet kahden juotospisteen välillä ovat noin 0,2 mm.

Juotosprosessi

- Dip -juotos

- Aaltojuotos / aaltojuotos

- Reflow -juotto

- Kevyt juotos

- Induktiivinen juotos

- Vastusjuotos

- Kylmäjuotos

- Alipainejuotos

- Kuuman ilman juottaminen

- Juotto laserilla

- Juotos avoimella kaasuliekillä

- Diffuusiojuotos

- Amorfinen juotoskalvo

- Höyryfaasin juotos

- Mikrojuotos

- Ultraääni juotos

Juotoksen laatu

Kostutus on tärkeä kriteeri onnistuneelle juotolle. Juotospisteessä tulee käyttää vain tarpeeksi juotetta, jotta komponenttiliitosten ääriviivat jäävät näkyviin juotoksessa. Nestemäisen juotospisaran ja perusmateriaalin välistä kulmaa kutsutaan kostutuskulmaksi . Kostutuskulma 0 - 30 ° luokitellaan "täysin riittävän kostutetuksi", 30 - 90 ° "osittain kostutetuksi" ja yli 90 ° "ei kostutetuksi". Periaatteessa kostutuskulman tulisi siksi olla alle 30 °.

Toinen laatuominaisuus on juotoskohtien puhtaus, esimerkiksi juotospisteiden ulkopuolella ei saa olla juotosjäämiä. Juotoskohtien tulee olla puhtaita ja tasaisia, tämä koskee myös alustoja.

Kylmäjuotosliitos

Ilmiö, jota erityisesti pelätään juotettaessa elektroniikka-alalla, on ns. Kylmäjuotospiste. Kylmäjuotosliitoksessa juotteen ja liitoskappaleen välillä ei ole materiaalista yhteyttä.

Kylmäjuotosliitoksia on usein vaikea nähdä. Toisin kuin oikeat juotoskohdat, ne voivat näyttää mattapintaisilta (lyijyä sisältävät juotteet jähmettyvät kiiltävällä tavalla, lyijyttömät juotteet ovat yleensä mattapintaisia) tai niillä voi olla hieman paakkuinen pinta. Lisäksi hyvän kastumisen meniskin puuttuminen on merkki viallisesta juotosliitoksesta. Kylmäjuotosliitoksen mekaaniset ja sähköiset ominaisuudet ovat huonot. Kylmäjuotosliitokset ovat tyypillisiä syitä luotettavuusongelmille elektronisissa kokoonpanoissa.

Kylmäjuotosliitoksilla voi olla monia eri syitä:

- Käsin juotettaessa käytettiin juotetta, jolla oli laaja lämpötila -alue neste- ja soliduslämpötilan välillä . Juotos on pehmeää tällä lämpötila -alueella, jopa pienet tärinät suosivat kylmän juotosliitoksen muodostumista.

- Käsin juottamisessa on siksi suositeltavaa käyttää juotetta, jossa molemmat lämpötilat ovat samat, esim. B. L-Sn63PbAg ja 178 ° C solidus ja liquidus lämpötila.

- Juotoslämpötila oli liian alhainen - juotospiste oli liian kylmä - luultavasti nimimerkki. Täydellistä kostumista ei ollut tai ei lainkaan.

- Juotolämpötila oli liian korkea. Virtaus on hajonnut tai haihtunut liian nopeasti ennen hapetusvaikutuksen alkamista. Korkea lämpötila johtaa liitettävien alueiden nopeaan hapettumiseen.

- Kun juotettu liitos jäähdytettiin, ei varmistettu, että koko juotosalue nesteen ja soliduksen lämpötilan välillä pysyy tärinättömänä.

- Kostutettavia pintoja ei voi enää kostuttaa hapettumisen tai päällekkäisyyden vuoksi (kasvaminen metallien välisen vaiheen läpi), joten juote on enemmän muodoltaan sopiva "lukitus".

Kylmäjuotosliitokset eivät useinkaan aiheuta sähkökatkoa välittömästi. Kuitenkin kylmäjuotosliitos kestää vain pieniä mekaanisia kuormituksia. Tämän vuoksi sekä pienet tärinät tai juotosliitoksen tärinä ja kuumenevien komponenttien laajentumisliikkeet voivat vaikuttaa toimintahäiriöihin. Värähtelyä esiintyy esimerkiksi johdinkiskoissa: Aluksi johdinraita tai liitäntäjohto on edelleen "tiukasti" suljettu kylmäjuotosliitokseen, mutta pian johdinlangan tärinä voi "lyödä" juotoksen liitoksen sisään ja lanka voi sitten päästä juotosliitoksen sisään. Suhteellinen liike voi nyt tapahtua kosketuspisteen sisällä, pienet kosketuskatkokset tapahtuvat löysänä koskettimena , ja sähkökaaria (jännitteen välähdyksiä) voi esiintyä myös suuremmilla sähkövirroilla.

Elektronisissa laitteissa ja kokoonpanoissa kosketuksen katkeaminen ja epävarmuus johtaa toimintahäiriöihin. Mahdolliset kaaret voivat aiheuttaa palovammoja juotetussa liitoksessa. Nämä alueet peitetään sitten noki- tai oksidikerroksella. Tämä heikentää edelleen sähkökontaktia.

Kylmien juotosliitosten löytäminen on usein vaikeaa, koska ne voivat aluksi koskettaa uudelleen jonkin aikaa mekaanisen liikkeen kanssa. Paikallistamista voidaan helpottaa kohdennetulla tärinällä tai kylmäsuihkulla . Useita epäluotettavia juotospisteitä on ehkä juotettava uudelleen "epäiltynä".

Juotettujen sähköliitäntöjen löystyminen

Lämmittämällä uudelleen ja siten nesteyttämällä juotteen, sähköiset juotosliitännät voidaan erottaa toisistaan. Kuitenkin juotettu liitos on periaatteessa yksi irrotettavista liitoksista, koska materiaalin ominaisuudet muuttuvat ja juotoskohta tuhoutuu juottamisen aikana. Suurimman osan ajasta painetun piirin osaa ja tyynyä voidaan kuitenkin käyttää uudelleen.

Juotosliitosten löystyminen on joskus välttämätöntä korjauksissa ja osien vaihdossa. Juotos- tai juottamista varten on joskus erikoistyökaluja ja apuvälineitä, kuten juotosimupumppu tai juotteenpunos .

Jos moduulin käytön aikana kuumenee liikaa, virheellinen mitoitus tai ylikuormitus voi johtaa juotospisteen tahattomaan löystymiseen. Jotkut suuritehoiset vastukset on varustettu jousikuormitteisella juotosliitoksella. Jos vastus lämpenee merkittävästi liitetyn piirin vian vuoksi ( oikosulku ), juotosliitos avautuu ja keskeyttää virran lisävirran.

Lyijyttömät elektroniset juotokset

Koska EU: n elektronisten juotosten liidi johtaa terveydelle ja ympäristölle , se oli vaihdettava elektroniikka -alalla 1. heinäkuuta 2006 mennessä ( RoHS DIR 2002/95/EG; elektroniikkaromudirektiivi WEEE DIR 2002/96) / ESIM). Lyijyn ja muiden raskasmetallien, kuten kadmiumin ja elohopean, käyttö on kielletty sähkö- ja elektroniikkalaitteissa, jotka tulevat markkinoille 1. heinäkuuta 2006 alkaen.

Sn / Ag- , Sn / Cu- tai Sn / Ag / Cu -ryhmän seoksia käytetään korvikkeena . Näillä on kuitenkin yleensä vähemmän yleinen sovellusalue ja ne tuovat z. Joskus teknisiä ongelmia, kuten haurastumista ja viiksien muodostumista . Näiden uusien juotteiden vakavin haitta on noin 10-30 K korkeampi sulamispiste. Erityisesti kun kootaan tai juotetaan kokoonpanoja, joissa on monia erilaisia komponentteja, tämä lisääntynyt lämpöjännitys voi tuoda jotkut komponentit hyvin lähelle niiden kuormitusrajaa. Tämän tuotantovaiheen seurauksena suurentuneet viat ovat mahdollisia.

Muiden juotteiden sulamispiste on erittäin alhainen, mikä aiheuttaa vahingossa tapahtuvan sulamisen tai käyttöiän lyhentymisen. Liian alhainen sulamispiste voi tapahtua myös, jos koostumus muuttuu korjausten aikana tavanomaisella juotoksella. Erilaisia juotoksia on käytettävä eri tarkoituksiin. Jotkut näistä ovat jo teknisesti hyvin hallittuja.

Yksityishenkilöt voivat käyttää lyijyä sisältäviä juotteita. Niitä voidaan käyttää kaupallisesti, jos vaaditaan erityistä luotettavuutta. Lisäksi laitteet, jotka on valmistettu lyijyä sisältävästä juotoksesta, voidaan korjata samalla tavalla. Lyijyjuotoksia voidaan käyttää myös tutkimukseen ja kehitykseen. Kuten useimmissa toiminnoissa, joihin liittyy vaarallista ainetta, työnantajan on kuitenkin ryhdyttävä säännöllisesti erityisiin suojatoimenpiteisiin.

Tina-hopea ja tina-kupariseokset

Lyijyttömiin juotosliitäntöihin siirtymiseksi testataan tavallisten Sn60Pb40- juotosten vaihtamista ja korkeamman sulamispisteen omaavien SnCu- tai SnAgCu- juotosten käyttöönottoa. Korkeampien kustannusten lisäksi-jopa kaksinkertaistuminen lyijyttömille juotoksille-on ongelmia myös tylsien juotosliitosten laadullisessa arvioinnissa käytettäessä hopeaa sisältäviä seoksia. Uuden upokkaan ja upokkaan koko inventaarion lisäksi tarvitaan pidempi esilämmitysosa. Lisäksi hopea voi liuottaa sekä ruostumatonta terästä että titaania. Pinnoitettua terästä käytetään siksi juotosastiassa ja juotosuuttimissa. Tämä pinnoite on kuitenkin herkkä mekaaniselle rasitukselle (poraus, naarmuuntuminen, lyönti).

Koko lämpöprosessin ikkuna on pienentynyt: lämpötilaero Sn 95,5 Ag 3,8 Cu 0,7 (217 ° C) ja käyttölämpötila 260 ° C välillä on vain 43 K. Vertailun vuoksi se on 37 (sulamispiste) 186) Sn 63 Pb ° C ja käyttölämpötila 250 ° C) 64 K. Tämä voi tarkoittaa esimerkiksi sitä, että monikerroksisten levyjen, jäähdytyselementtien, muuntajien tai muiden lämmönpoistokomponenttien kanssa juote kovettuu jo se nousee läpi ennen kuin saavuttaa huipun ja kosketuksen. Ratkaisuna on mahdollista lisätä energiankulutusta esilämmitysvaiheen aikana. Työskentely korkeammilla juotoslämpötiloilla (jopa noin 280 ° C) lisäisi prosessi -ikkunaa, mutta voi johtaa sulamisvaikutuksiin pienillä komponenteilla, joilla on alhainen lämpökapasiteetti.

Käyttö typpeä hapettumisen välttämiseksi tuotteiden järkevää. Toinen ongelma, jota ei ole vielä ratkaistu, on viiksien muodostuminen , mikä voi johtaa oikosulkuun piirilevyillä. Erityisen vaarassa ovat kokoonpanot, joissa on korkea käyttölämpötila (tietokoneet, tehovahvistimet). Lyijytön tinajuote ei siksi ole sallittu turvallisuuden kannalta tärkeillä alueilla.

Tina-vismuttijuote ja muut vaihtoehdot

Tin- vismuttiseokset ovat toinen vaihtoehto . 139 ° C: ssa Sn42Bi: n sulamispiste on jopa alempi kuin Sn60Pb: n 183 ° C: ssa, mikä tarkoittaa, että komponenttien lämpökuormitusta voidaan vähentää. Haittana on, että tina-vismuttijuote, esim. B. lyijylle seostettuna, kun juotetaan lyijyä sisältäviä juotoksia uudelleen, tuloksena on Rosen metalli - metalli, joka sulaa alle 100 ° C: ssa. Kustannusten vuoksi tina-vismuttiseoksia voidaan käyttää vain markkinarakoihin. Lisäksi kirjallisuudesta löytyy muun muassa indiumia sisältäviä lyijyttömiä juotoksia. lueteltu niiden likvidus- ja solidus -lämpötiloilla.

Juotosputket

Myös kupari- tai ruostumattomasta teräksestä valmistettuja putkia juotetaan usein. Saatavilla on suuri määrä liittimiä, joita kutsutaan liittimiksi kaasu- tai nesteputkien liittämiseen ja suunnan muuttamiseen .

Käyttötarkoituksesta riippuen määrätään kova tai pehmeä juotos, jolloin määritelmän mukaan pehmeäjuotos tapahtuu alle 450 ° C: ssa ja kovajuotos 450 ° C: sta, jossa käytetään myös erilaisia juotteita ja juoksevia aineita .

Kuparista valmistettujen juomavesiputkien tulee olla pehmeäjuotettuja enintään DN 25 (CU 28 mm × 1,5 mm), DN 32 (CU 35 mm × 1,5 mm) kovajuotos on sallittu (DN = nimellishalkaisija). Pehmeäjuotos on sallittu 108 CU asti.

Kaasu-, öljy- ja lämmitysputket, joiden menolämpötila on yli 110 ° C, on aina juotettava.

Kylmäaineputkien, esimerkiksi suoran paisuntalämpöpumpun asennuksen yhteydessä , on oltava juotettuja ja kalkkivapaita ( kuparioksidi ). Kalkin muodostuminen putken sisään voidaan estää typellä , kaasulla tai denaturoidulla alkoholilla ( etanolilla ).

Kahden komponentin välistä liitäntäkohtaa kutsutaan juotossaumaksi , ja niiden graafista esitystä säännellään standardissa DIN EN 22553. Pohjimmiltaan erotetaan puskuliitos (kasvotusten) ja päällekkäisyys (putki putkessa tai pinta pinnalla) saumamuodoina . Liitospinta on mitoitettava mahdollisimman suureksi, jotta voimat voidaan siirtää hyvin.

Kaarijuotos

Kaarijuottoa käytetään aluminoiduille, fosfaatti- tai ruostumattomille teräslevyille, mutta erityisesti sinkityille teräslevyille. Juotteen sulamislämpötilassa (noin 1000 ° C) sinkkikerros haihtuu vain paikallisesti eikä komponentit vääry paljon hitsaukseen verrattuna. Juotos (esim. Kuparipohjainen seos) ei syövytä. Kaarijuotoksella perusmateriaalilla ei ole merkittävää sulamista - mutta puhutaan myös juotoshitsauksesta. Yleensä virtausta ei tarvita, argonia käytetään suojakaasuna .

Erotetaan kolme menetelmää: metalli -inerttikaasu (MIG), inertti volframikaasu (TIG) ja plasmajuotos. MIG -juotossa, kuten MIG- tai MAG -hitsauksessa, kaari palaa täyteaineeseen, mutta tämä koostuu juotosta. TIG-juotoksessa valokaari palaa kuten volframi-inerttikaasuhitsauksessa volframielektrodiin ja sauvan muotoinen juotos voidaan syöttää kaariin käsinsyötöllä tai langanmuotoisella juotoksella automaattisella syötöllä. Plasman juottamisen aikana valokaari palaa suojakaasusuuttimessa elektrodin ja työkappaleen välissä. Tämän seurauksena saavutetaan suurempi energiatiheys juottamisen aikana ja kapeammat saumat suuremmalla juotosnopeudella ovat mahdollisia. Jos juote kuumennetaan lisäksi vastuslämmityksellä, sitä kutsutaan plasman kuumalankaprosessiksi. Juotosnopeuden lisäys on mahdollista.

| Nimi, materiaalinumero: | SG-CuSi3 | SG-CuAl8 |

| Sulamisalue ° C: | 910 - 1025 | 1030-1040 |

| Myötölujuus R p 0,2 N / mm²: | > 120 | 180 |

| Vetolujuus R m N / mm²: | 340 ... 460 | 380 ... 450 |

Levyt, joiden paksuus on noin 3 mm, juotetaan. Pinnoitteen paksuus ei saa merkittävästi ylittää 15 μm. Juotoslankojen halkaisija on 0,8 - 1,2 mm. Puhdas argon tai argon sekoitettavat käytetään kuten suojakaasuna . Fillet, laipat ja I-saumat (katso hitsaus ) ovat yleisiä. Epämuodostuneiden ääriviivojen juottamista vetojännityksessä tulee välttää, koska juotoshalkeamat ovat mahdollisia.

Jotta voidaan varmistaa työterveyden ja turvallisuuden Juotoskaasuimurit on poistettava. On suojakaasupolttimia, joissa on integroitu imu. Onnettomuuksien ehkäisemistä koskevia määräyksiä BGR 220 ja BGR 500, luku 2.26 (aiemmin BGV D1) sovelletaan.

Juotos ajoneuvojen rakentamisessa

MIG-juottamisen etuna korin ja ajoneuvon rakenteessa tapahtuvaan hitsaukseen nähden vältetään perusmateriaalin rakenteen muutokset ja laajamittaiset vauriot sinkkipinnoitteelle, koska komponentin lämpötila pysyy olennaisesti selvästi alle 1000 ° C. Korroosiosuoja ja murtumiskäyttäytyminen eivät vaikuta haitallisesti. Toinen syy on laatuongelmat sinkkilevyn hitsauksessa, joka johtuu sinkin haihtumisesta (puuttuva liitos, ontelon muodostuminen).

Jotkut ajoneuvovalmistajat asettavat MIG -juottamisen pakolliseksi tietyille saumoille.

Myös vastusjuotto on yleistä korikorjaamossa. Tässä tapauksessa juotospiste juotteen kanssa (esim. Kupari-piiseos) kuumennetaan suurella virralla runko-metallin läpi ja vain juote sulaa.

Kanssa laserjuotos , juote sulatetaan liitoksen lasersäteellä. Laserjuottoa käytetään myös auton korin rakentamisessa.

Juotosvaarat

Sähkö- ja elektroniikkateollisuuden pehmeän juottamisen aikana syntyvät juotoshöyryt sisältävät haitallisia aineita. Kolofoniaa , ammoniumkloridia ja orgaanisia happoja sisältävän vuon vuoksi on olemassa terveysriski, jota ei pidä aliarvioida. Hengityselimet ja silmät ovat ärtyneitä ja vaurioituneita. Höyryt voivat hengitettynä aiheuttaa päänsärkyä, väsymyksen merkkejä, sidekalvon ärsytystä ja paljon muuta. Siksi juotoshuurun poisto on yleensä hyödyllistä ja määrätty työpaikalla Saksan lakisääteisen tapaturmavakuutuksen DGUV-tietojen 213-725 (aiemmin BGI / GUV -I 790-025) mukaisesti , myös satunnaisia juotostöitä varten. Teollisuudessa erityisesti tehty imulaitteet ovat usein käytetty tähän tarkoitukseen . Hyvin erilaisten epäpuhtauksien, kuten hienon pölyn ja liuotinhöyryjen koostumuksen vuoksi juotoshuuhtelujärjestelmät on usein varustettu useilla suodatinvaiheilla. HEPA -suodattimet varmistavat hiukkasten erottumisen, kun taas aktiivihiilisuodattimet on suunniteltu sieppaamaan kaasumaisia epäpuhtauksia ja epämiellyttäviä hajuja. Kun pään yläpuolella suoritetaan juotos, tinan tippumisen vaara on erityisen suuri. Yleensä juotinta ei saa koskaan pitää suoraan pään päällä.

kirjallisuus

- Reinard J.Klein Wassink: Pehmeä juotos elektroniikassa . 2. painos. Eugen G.Leuze , Saulgau 1991, ISBN 3-87480-066-0 .

- Wolfgang Scheel (Hrsg.): Elektroniikan kokoonpanotekniikka . Verlag Technik et ai., Berlin et ai., 1997, ISBN 3-341-01100-5 .

- Brian Jepson, Tyler Moskowite, Gregory Hayes: Opi juottamaan. Työkalut ja tekniikat elektroniikan kokoamiseen. Ensimmäinen, uusi painos. O'Reilly & Associates, Sebastopol CA 2012, ISBN 978-1-4493-3724-7 .

nettilinkit

- Ympäristöystävällinen käsityö - Telepolis on juotettu ilman lyijyä heinäkuusta 2006 lähtien

- Elektroniikkakokoelma, juotos

asiaa tukevat dokumentit

- ↑ Saksassa TRGS 505: n mukaan ; Siellä on luetteloiden nro 3.3 ja liitteen 2 toiminta nro 5

- ↑ rupert-trager.de: Lyijyttömät juotteet (PDF; 408 kB).

- ↑ https://www.ipc.org/4.0_Knowledge/4.1_Standards/Free/j-std-006b-amendments1-2.pdf IPC J-STD-006B Muutokset s1 ja 2, syyskuu 2009: Vaatimukset sähköisille juotosmetalliseoksille ja juoksutetut ja ei-paisutetut kiinteät juotteet elektronisiin juotosovelluksiin , sivu 6

- ↑ Pehmeä juotos: puhdas juotossauma (PDF; 425 kB) In: suissetec-INFO, Esite nro 2b . Lokakuuta 2006. Arkistoitu alkuperäisestä 12. maaliskuuta 2013. Haettu 20. maaliskuuta 2013.

- ↑ https://www.wuerth.de/web/media/downloads/pdf/meinwuerth_1/downloadcenter/broschueren/loet_schweisstechnik.pdf Perustiedot hitsausprosesseista juotos- ja hitsaustekniikassa 2, Adolf Würth GmbH & Co. , käytetty 11. AUG, 2017.

- ↑ Saksan lakisääteinen tapaturmavakuutus e. V. (DGUV): Manuaalinen raudan juottaminen lyijyttömillä juotosseoksilla sähkö- ja elektroniikkateollisuudessa - suositukset tapaturmavakuutusyhtiöiden (EGU) riskinarviointiin vaarallisten aineiden asetuksen mukaisesti. Prosessi- ja ainekohtainen kriteeri (VSK) TRGS 420: n mukaisesti. Haettu 28. kesäkuuta 2019 .