Integroitu virtapiiri

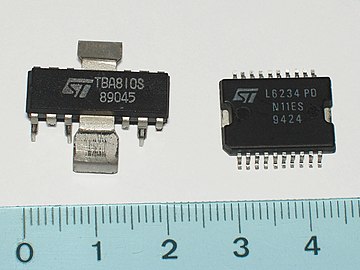

Integroitu piiri , ja integroitu piiri ( Englanti integroitu piiri , lyhyt IC , kirjaimet käsitellään erikseen: [ ʔiː ] [ TSE ] tai vanhentunut IS ) on suuri on ohut, yleensä muutaman millimetrin vohveli on puolijohde materiaalin talletettu elektronisen piirin . Sitä kutsutaan joskus puolijohdepiiriksi tai monoliittiseksi piiriksi ( englanninkielinen puolijohdepiiri tai monoliittinen integroitu piiri ). Tämä siru ( englanti ) on enimmäkseen suojella ja yksinkertaisempi yhteystieto moninkertainen suurempi sirupaketti kapseloitu. IC sisältää tyypillisesti yhdistelmän lukuisista sähköisesti kytketyistä elektronisista puolijohdekomponenteista , kuten transistorit , diodit ja / tai muut aktiiviset ja passiiviset komponentit .

Integroidut piirit voivat nykyään käsittää piirejä, joissa on useita miljardeja elektronisia komponentteja (erityisesti transistoreita), joten jopa erittäin monimutkaiset piirit, kuten mikroprosessorit ja muistisirut, voidaan sijoittaa vain muutaman neliömillimetrin puolijohdekiekkoihin. Näiden elementtien mikrorakenteita on valmistettu nanometrin alueella 1990-luvun alusta lähtien . Suorakulmaiset puolijohdesirut ovat siruja (joita kutsutaan myös jo vihreässä tilassa), erityisesti yhdessä käytetyn elektronisen piirin kanssa myös mikrosiru . Piirejä valmistetaan omissa puolijohdetehtaissamme täysin pölyttömissä puhtaissa tiloissa, ja ne käsittävät suuren määrän fyysisiä ja kemiallisia prosessivaiheita.Kun mikroprosessorien ja muistisirujen suorituskyky yleensä kasvaa sirun rakenteiden pienentyessä, niiden pienentäminen on usein raja siitä, mikä on teknisesti ja fyysisesti mahdollista. On kuitenkin myös lukuisia, erityisesti standardoituja mikropiirejä, kuten logiikkamoduulit ja operatiiviset vahvistimet , joissa tällä on vain vähäinen rooli - 1970-luvulta lähtien valmistettujen laajalti käytettyjen 74xx- sarjan logiikkapiirit sisältävät vain useita transistoreita yhden tai kaksinumeroisella alueella .

Kielen käyttö

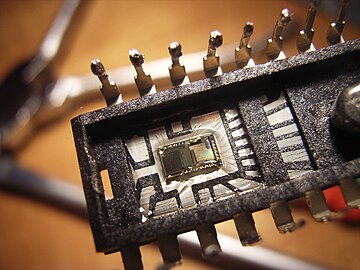

Colloquially nyt mikrosiru tai siru osittain kanssa IC rinnastaa, vaikka siru on vain "sisäkorvan toiminnasta" piiristä, eli Englanti kuin nimetty puolijohdesiru todellinen piiri siihen.

Integroidut piirit ovat myös kahden, kolmen tai muut useita komponentteja (riippumatta siitä, onko kuin puolijohdekomponentin tai putki), jotka ovat kukin yhteiseen koteloon tai lasi lamput, kuten kahden hengen diodit , triodes , pentodes , kahden tai Kolme Darlington-transistoria jne. Sijaitsevat.

tarina

edeltäjä

Ennen integroitujen piirien kehittämistä oli aktiivisia elektronisia komponentteja, jotka oli kytketty kiinteästi yhdessä useiden passiivisten kanssa ja jotka toimitettiin yhdessä kotelossa. Yksi esimerkki olivat elektroni ja tyhjöputkia 3NF ja 2HF , kehitettiin 1920-luvun puolivälissä - entinen kolminkertainen putki , joka on samanlainen kuin myöhemmin kaksinkertainen triodi ECC83 . Toisin kuin nuorempi putki, molemmissa 1920-luvun putkissa oli neljä tai kaksi vastusta ja kaksi tai yksi kondensaattori rakennettu putken sisäosaan, aivan kuten IC: ssä . Tämä johti valmiisiin radiopiireihin - 3NF paikallisvastaanoton ja vahvistuksen peruspiiriin ja 2HF valinnaisen etävastaanoton lisäksi, jossa vain ulkoiset komponentit aseman valintaa , virtalähdettä ja toistoa varten ( kaiuttimet tai kuulokkeet ) ja antenni oli kytkettävä.

1950-luvun lopulla elektroniset piirit rakennettiin erillisillä komponenteilla; H. yksittäisillä transistoreilla , diodeilla jne., jotka on koottu piirilevylle piirin muodostamiseksi, vrt. Integraatio (tekniikka) . Koon ja käyttöiän suhteen tämä oli jo merkittävä läpimurto verrattuna tuolloin kilpaileviin elektroniputkiin .

Jopa ennen keksintö transistorin oli elektronisia komponentteja, jotka integroitu useita toimintoja yhden komponentin , muodossa multi-järjestelmän putket , komposiitti putkia kuten 3NF , Duo diodit tai usean anodin elohopeahöyry- tasasuuntaajat , jotka toimivat useat kontrolloi tai kontrolloimaton tasasuuntaajat (katodi ja useita anodeja) yhdistettynä. Transistoreilla on ratkaisevia etuja tyhjöputkiin verrattuna, esim. Pienempi virrankulutus ja koko. Painettujen piirilevyjen käytön ja siitä johtuvan tuotteiden supistamisen myötä tämä uudempi tekniikka alkoi korvata varhaiset putkipohjaiset integroidut järjestelmät. Tämä suuntaus lisääntyi täysin 1960-luvulta peräisin olevien integroitujen piirien kehityksen ja massiivisen käytön myötä.

Jacobi-patentti

Vähän tunnettua on "puolijohdevahvistin", jonka Werner Jacobi keksi ja patentoi vuonna 1949 , piiri, joka koostuu viidestä transistorista puolijohteessa, joka toimii kantajamateriaalina. Nämä muodostavat kolmivaiheisen vahvistinpiirin integroidun piirin muodossa. Kaksi transistoria kytketään "yläpuolella" ja siten aikaansaadaan impedanssimuutos transistorin vaiheiden välillä. Jacobi totesi, että esimerkiksi kuulokojeista voitaisiin tehdä pieniä, kevyitä ja halpoja.

Hänen patenttinsa välitöntä kaupallista käyttöä ei tunneta. Formulaatio integraation käsite on julkistettu 15. toukokuuta, 1952 sovellus: "puolijohde vahvistin, tunnettu siitä, että useita toimia eri kytkentä- tai vahvistin vaiheessa elektrodiin järjestelmät on sijoitettu puolijohde." Se on, esimerkiksi, integrointi useiden valodiodien on Asunnon perusajatus palaa Jacobiin.

Kilbystä ja Noycesta nykypäivään

Ensimmäisen integroidun piirin ( kiikku ) kehitti Jack Kilby syyskuussa 1958 . Se koostui kahdesta kaksisuuntaisesta transistorista, jotka oli kiinnitetty germaanialustaan ja liitetty kultajohtimilla. Tämä hybridipiiri on siten ensimmäinen esimerkki jo tunnetun transistori-transistori-logiikan (TTL) toteuttamisesta piirissä. Se oli alustava vaihe TTL-piirien edelleen kehittämiselle kohti pienempiä malleja.

Ensimmäinen "monoliittinen", so. H. Heinäkuussa 1959 Robert Noyce haki patenttia integroidulle piirille, joka on valmistettu tai yhdestä monikiteisestä substraatista . Ratkaiseva tekijä Noycen keksinnössä oli komponenttien, johdot mukaan lukien, täydellinen valmistus alustalle. Fotolitografisia ja diffuusiomenetelmiä, jotka Fairchild Semiconductor oli äskettäin kehittänyt ensimmäisen modernin diffuusiobipolaaritransistorin valmistukseen, on jo käytetty tuotannossa. Näihin tekniikoihin perustuen, kolmen yrityksen ensimmäiset mikroprosessorit esiteltiin melkein samanaikaisesti vuosina 1970/71: Intel 4004 , Texas Instruments (TI) TMS 1000 ja Garrett AiResearch "Central Air Data Computer" (CADC).

Ensimmäiset sarjatuotannon integroidut piirit ilmestyivät 1960-luvun alkupuolella (etenkin Texas Instruments ja Fairchild Semiconductor ). Ne koostuivat vain muutamasta kymmenestä kaksisuuntaisesta transistorista ( englanninkielinen pieni integraatio , SSI) tyypillisesti RTL-tekniikassa . Vuosien mittaan komponentit ovat kuitenkin tulleet yhä pienemmiksi, passiiviset komponentit, kuten vastukset, on integroitu ja integroitujen piirien monimutkaisuus on lisääntynyt. Tämä lisäsi myös transistoreiden määrää sirua tai pinta-alayksikköä kohti; transistoreiden lukumäärä oli IC: n tärkein ominaisuus.

Aseteollisuus ja avaruusmatkat olivat kannustava tekijä jatkokehitykselle. 1960-luvun puoliväliin saakka Yhdysvaltain hallitus oli tärkein integroitujen piirien ostaja. Tavoitteena oli minimoida tekniikka molemmilla alueilla. Vuodesta 1965 lähtien Gemini-ohjelma varustettiin IC: eihin perustuvilla aluksella olevilla tietokoneilla.

Jossa keskisuurten integraatio (MSI) oli tilaa muutaman sadan transistorit, jossa on suuren mittakaavan integraation (LSI) alussa 1970, useita tuhansia transistorit. Tämä mahdollisti ensimmäisen kerran integroida koko pääprosessori (CPU) ns. Mikroprosessorina sirulle, mikä alensi huomattavasti tietokoneiden kustannuksia . 1980-luvun alussa seurasi hyvin laajamittainen integraatio ( VLSI ), jossa oli useita satoja tuhansia transistoreita, joiden avulla muistipiirit ( RAM ), joiden kapasiteetti oli 256 KiBit ja 1 MiBit, voitaisiin pian tuottaa. Tämän valmistustekniikan jatkokehityksen myötä suunnittelun ja valmistukseen tarvittavien valokuvasäiliöiden suunnitteluautomaatio (ks. Sirun suunnittelu ) lisääntyi yhdessä, ilman että monimutkaisempien piirien kehittäminen ei ollut enää mahdollista.

Vuonna 2010 grafiikkaprosessorit sisälsivät jopa kolme miljardia transistoria (katso Nvidia Tesla ), "normaalit" yleiskäyttöiset suorittimet jopa 1,17 miljardia transistoria (Intel Core i7-980X). Itanium 2 Tukwila koostuu 2,05 miljardista transistorista. Grafiikkaprosessorit ovat nyt saavuttaneet yli kahdeksan miljardin transistorin ( Nvidia GTX TitanX ) transistorimäärän . Muistimoduuleilla saavutetaan vieläkin suuremmat luvut, mutta koko sirun monimutkaisuus on vähäinen.

Tyypit ja sovellus

yleiskatsaus

Tärkein ominaisuus integroituja piirejä on suuri määrä erilaista tai samanlaista aktiivisia ja passiivisia komponentteja - jälkimmäinen sisältää vastukset ja kondensaattorit - sekä liittämällä johdinratojen päälle tai yksikiteistä substraattia. Tällä tavoin ne muodostavat vastineen piireille, jotka koostuvat yksittäisistä (erillisistä) komponenteista, jotka on juotettu piirilevylle . Paksukalvo- ja ohutkalvopiirit - jolloin komponentit tuotetaan höyrykerrostamalla ja rakentamalla ohut kerros lasialustalle - ja ( hybridipiirit ) ovat väliasennossa . On olemassa useita muita eroja:

Valmistustekniikan mukaan

- monoliittiset piirit: kaikki komponentit tuotetaan yhdellä kappaleella (substraatti) yksikiteistä puolijohdemateriaalia ( siru ); Piirit tehdään yleensä seostamalla tai epitaksilla substraattimateriaalin pinnalle (diodit, transistorit, muutamaan mikrometriin alkuperäisen pinnan ylä- ja alapuolelle) tai levittämällä kerroksia (vastukset, johtokiskot, kondensaattorit, eristys, MOSFET- portit , epitaksia) .

- Ohutkalvopiirit ovat komponentteja, jotka syntyvät höyrykerrostamalla lasialustalle. Suurin osa niistä on vastusverkostoja. Ne voidaan myös valmistaa suurimmalla tarkkuudella elektronisäteen tasapainottamisen avulla. Ne on suojattu upotusmaalauksella. Tähän ryhmään kuuluvat myös ohutkalvotransistoreista (TFT) valmistetut piirit , kuten esimerkiksi B. löytää sovellus litteissä näytöissä.

- Paksukalvohybridipiireissä yhdistyvät useat monoliittiset sirut sekä painetut johtimet ja passiiviset komponentit (melkein vain vastukset) paksukalvotekniikassa, lähinnä keraamisella alustalla; ne ovat usein upotettuja.

Signaalin tyypin mukaan

- Digitaaliset IC: t käsittelevät tai tallentavat signaaleja, jotka ovat saatavana muutaman erillisen tason muodossa.

- Analogiset (lineaariset) IC: t prosessoivat signaaleja millä tahansa väliarvolla.

- Sekoitussignaalipiireissä on sekä analogisia että digitaalisia piirikomponentteja.

Anturi- ja toimilaite-IC: t ovat muuntimia eri fyysisten määrien välillä, jotka on valmistettu mikroelektronisen tekniikan avulla. Esimerkkejä ovat CMOS-kameroiden IC: t , mikropeilitoimilaitteet , Hall-anturit , kiihtyvyysanturit tai -piirit niiden lämpötilan, valaistuksen mittaamiseen tai digitaalisten infrapunasignaalien vastaanottamiseen

Tehtävän jälkeen

- Prosessorit käytetään tietokone- ja ohjaus yksikköä varten tietokoneille

- Puolijohdemuistit tallentavat digitaalista dataa

- Pienennetyt sirut RFID- tekniikan yhteydessä esineiden ja elävien olentojen kontaktittomaan tunnistamiseen

- Eri logiikkaperheiden vakiologiikkapiirit tarjoavat toimintoja kaikissa sovelluksissa

- ASICs ovat sovelluskohtaista kehitystä (esim. Leivänpaahdimissa, ajoneuvoissa, pesukoneissa)

- ASSP: t ovat sovelluskohtaisia vakiotuotteita, joilla on ASIC: n kaltaisia erityissovelluksia, mutta joita valmistaja tarjoaa ja joita ei rakenneta asiakkaan pyynnöstä

- Anturin IC: t muuntavat ja käsittelevät ei-sähköisiä määriä (esim. Kiihtyvyys, valo, magneettikentät)

- DSP: t (digitaaliset signaaliprosessorit) käsittelevät digitaalisia tai analogisia signaaleja digitaalisessa muodossa

- D / A- ja A / D-muuntimet muuntavat digitaaliset analogiarvoiksi tai päinvastoin

- FPGA: t ( kenttäohjelmoitava porttiryhmä ) ovat digitaalisia IC: itä, jotka asiakas voi konfiguroida ja jotka koostuvat suuresta määrästä toisiinsa yhdistettäviä toiminnallisia yksiköitä

- Mikrokontrollerit (µC) sisältävät pienen tietokoneen kaikki osat (ohjelmamuisti, aritmeettinen yksikkö, päämuisti ja rekisteri)

- Virtapiirit voivat käsitellä suuria virtoja ja jännitteitä (esim. Täydellisinä vahvistimina tai virtalähteinä )

- System-on-a-Chip (SoC) ovat suurempia järjestelmiä, jotka on yhdistetty yhdelle sirulle.

Valmistus

yleiskatsaus

Integroidut piirit valmistetaan kokonaan kiekoilla ( yksikiteinen puolijohdekiekko), minkä vuoksi puhutaan "monoliittisesta tuotannosta" tai "monoliittisesta integraatiosta". 300 mm: n kiekolla noin 80 (erittäin suurilla prosessoreilla, joilla on yleensä suurempi välimuisti, esim. Intel Tukwila ) ja yli kymmenen tuhannen kiekon välillä (yksittäisillä transistoreilla, yksinkertaisilla piireillä, LEDeillä, valodiodeilla jne.) Rinnakkain valmistetut piirit, mikä muun muassa vähentää valmistuskustannuksia. Toimintatestien lisäksi valmistusprosessi voidaan jakaa kolmeen pääosaan:

- Substraattien tuotanto, joka sisältää lähtöaineen puhdistamisen, suurten yksikiteiden (ns. Harkot ) ja yksittäisten substraattien (kiekot) tuotannon

- Yksittäisten komponenttien valmistus kiekolla, ns. Etupää . Tämä vaihe voidaan jakaa:

- Linjan etupää (englanninkielinen rivinvaihto , FEOL, dt. ' Tuotantolinjan etupää '): Tässä (aktiiviset) komponentit, kuten transistorit, diodit tai kondensaattorit, valmistetaan käsittelemällä substraattimateriaali.

- Linjan takapää (engl. Rivin takapää , BEOL, dt , tuotantolinjan takapää '): Tähän vaiheeseen kuuluu olennaisesti ns. Metallointi, jossa FEOL-laitteissa valmistetut on kytketty toisiinsa, ja pinnan lopullinen passivointi.

- Vohvelien jakaminen yksittäisiksi siruiksi ja niiden pakkaus koteloihin, ns. Takaosa (ei pidä sekoittaa linjan takaosaan ).

"Hybridi-integraatiota" (hybriditeknologia) - yhdistelmää komponentteista eri materiaaleista ja valmistusprosesseista, kuten ohut ja paksu kalvotekniikka - jota käytetään mikrojärjestelmien valmistuksessa, ei ole vielä käytetty integroitujen piirien valmistuksessa. Vertailukelpoista rakennetta, 3D-integraatiota , jossa useita siruja on pinottu päällekkäin ja kytketty sähköisesti toisiinsa, voidaan kuitenkin käyttää tulevissa IC: issä, vrt. Monisiruinen moduuli .

Alustan tuotanto

Perusmateriaali (substraatti) toimii yleensä sekä kantajana että perusaineena diodien ja transistoreiden aktiivisille alueille. Yli 99 prosenttia integroiduista piireistä käyttää piitä substraattimateriaalina. Muita materiaaleja, kuten galliumarsenidiä, käytetään myös erittäin suuritaajuisissa tai optisissa sovelluksissa . Erikoissovelluksissa käytetään pii eristysalustalla (SOI-substraatteja) tai eristysalustalla olevaa piitä, kuten safiiria ( pii-safiiri , SOS).

Mikroelektroniikan korkeat vaatimukset voidaan täyttää, substraatti on valmistettava erittäin puhtaiden yksikiteiden muodossa . Piin tapauksessa monokiteinen sylinteri ( harko ) vedetään ensin erittäin puhtaasta piisulasta (vrt . Puhtaan piin uutto ). Tähän tarkoitukseen käytetään ensisijaisesti ns. Czochralski-menetelmää (CZ-menetelmä). Vaihtoehtoinen prosessi on vyöhykesulatus , jota voidaan käyttää myös CZ-harkojen jatkopuhdistukseen; Joissakin erityissovelluksissa tarvitaan korkeampia puhtausasteita kuin yksi vieras atomi CZ-harkon 10 9 atomissa. Harkot leikataan 0,5 - 1,5 mm ohuiksi viipaleiksi, niin sanotuiksi kiekkoiksi . Tänään (2016) massatuotannossa käytettyjen piikiekkojen halkaisija on 150, 200 tai 300 mm (kutsutaan myös 6, 8 tai 12 tuumaksi), kun taas 450 mm: n kiekot ovat vielä alkuvaiheessa. Erilaisten syövytys-, hionta- ja kiillotusprosessien avulla saat melkein täydellisesti tasaisen pinnan, jonka epätasaisuudet ovat alle nanometrin luokkaa eli vain muutama atomikerros.

Etupää

Integroidun piirin tuotannossa kaikki työvaiheet, ennen kuin kiekko on kuutioitu, on koottu yhteen termillä etupää ( ts. Etuosa / ensimmäinen osa ). Se tapahtuu puhtaissa tiloissa, joissa pölyhiukkasia on hyvin vähän. Tämä on tarpeen, koska pienimmätkin hiukkaset (<0,1 um ) voivat aiheuttaa koko piirin vikaantumisen. Käytetyt prosessit ja menettelyt voidaan karkeasti jakaa seuraaviin ryhmiin:

- Strukturointiprosessit (erityisesti fotolitografia sellaisten fotoresististen naamioiden strukturoimiseksi, jotka peittävät kiekon seuraavissa vaiheissa alueet, joita ei käsitellä (esim. Seostettu)),

- Prosessi kerroksen rakenteelle ( epitaksia , höyrykerrostus , höyrykerros , CVD jne.),

- Prosessikerroksen poisto ja puhdistus (kemialliset syövytysmenetelmät kuivassa ja märässä) ja

- Prosessi materiaalin ominaisuuksien muuttamiseksi (esim. Paistoprosessit , seostaminen , silikonien muodostus ).

Etupään tuotanto on jaettu kahteen suurempaan alueeseen: linjan etupää (FEoL) ja rivin takapää (BEoL). Ne eroavat toisistaan sekä valmistettavien toiminnallisten elementtien että puolijohdeteknologian ja materiaalien valmistusprosessien suhteen.

Aloittamatta rakentamattomasta kiekosta, linjan etupää käsittää olennaisesti kaikki prosessivaiheet sähköisesti aktiivisten ja passiivisten komponenttien (transistorit, kondensaattorit ja myös vastukset) tuottamiseksi. On back-end-of-line , kuitenkin, väliset sähkökytkennät nämä osat on tehty, ja vasta sitten liittyy toimivaan elektronisen piirin . Kuvaannollisesti metallilangat eli ohuet sähköjohdot valmistetaan ja liitetään kytkentäkaavion mukaisesti. Siksi puhutaan johdotuksesta tai metalloinnista.

FEoL: n ja BEoL: n karkea jakolinja on transistorielektrodien kosketus. Tässä käytetyt perusmenetelmät vastaavat suurelta osin BEoL: n menettelyjä. Koska tällä kriittisellä alueella käytetään kuitenkin erityistekniikoita ja taas erilaisia materiaaleja, sitä ei voida selvästi osoittaa yhdelle alueelle. Siksi tälle tuotanto-osalle on määritelty termi keskilinja .

Seuraavassa olennainen prosessi sekvenssit tuotantoon nykyaikaisen, ns metalli-oksidi-puolijohde-FET-transistorit (MOSFET) suurempien integroitujen piirien kuvattu yksinkertaistettuna .

Linjan etupää

Tyypillisen mikroprosessorin etupään tuotanto alkaa yksittäisten komponenttien välisten eristysalueiden tuottamisesta. 1990-luvun lopusta lähtien tämä ns. On käytetty pitkälti hautaeristystä (engl. Shallow trench isolation STI). Täällä syövytettiin ensin substraatin suuret hauta-alueet (yleensä pii) . Nämä alueet määritetään käyttämällä aikaisemmin fotolitografisesti rakennettu vastusmaski, joka suojaa myöhemmin aktiivisia transistorialueita etsaushyökkäykseltä. Etsauksen jälkeen kaivannot täytetään sähköä eristävällä materiaalilla (yleensä piidioksidilla), yleensä käyttämällä kemiallista höyrykerrostusta (CVD). Sen varmistamiseksi, että täyttämättömiä alueita ei synny, kerrostuu huomattavasti enemmän dielektristä materiaalia kuin on tarpeen. Sileän pinnan saamiseksi uudelleen ylimääräinen materiaali poistetaan kemiallis-mekaanisella kiillotuksella (CMP) ja kiekkopinta tasoitetaan.

Nyt seuraava valmistusvaihe, ns. "Nielujen" tuottaminen (englanniksi seuraa kaivoja ) ja myöhemmän transistorikanavan valmistelu seostamalla substraattimateriaalia. Ulkoinen sähkönjohtavuus substraattimateriaali on muuttunut paikallisesti. Esimerkiksi seostamalla yleisesti käytetty p-johtava piikiekko (katso myös Czochralskin prosessi ) boorilla luo n-johtava kouru, jossa p-kanavan kenttävaikutustransistorit (FET), ts. Transistori, jonka toiminta perustuu Tuotetaan sähköisesti p-johtavaa kanavaa. Hyvin doping on välttämätöntä, jotta voidaan tuottaa kaksi erilaista kenttätransistorimuunnosta (n-kanava- ja p-kanavatransistorit) CMOS-tekniikalle, jota on käytetty integroiduissa piireissä useita vuosikymmeniä . Lisäksi altaan tuotannon aikana syntyvät pn-liitokset auttavat irrottamaan sähköisesti eri seostetut alueet. Yksinkertaisin muunnos on jo kuvattu yhden ammeen prosessi (tässä p-ammeelle). Tietyissä vaatimuksissa käytetään kuitenkin myös kaksois- (p- ja n- kuoppa -prosessia ) tai kolminkertaisen kuopan menetelmää . Nykyään itse doping suoritetaan yleensä ionin implantoinnin avulla kiekon koko pinnalla. Suojelemiseksi alueita, joita ei ole doopattavana tai olla seostettu eri tavalla, nämä on peitetty avulla aiemmin valolitografisesti jäsennelty estomaski. Tämä on, kuten tavallista, joka on "rakenteita tasolla" märkä kemialliset prosessit (esimerkiksi Piranha-liuokseen ) ja / tai plasman tuhka poistettu. Näitä samoja prosesseja käytetään myös transistorikanavan seostamiseen. Kuopista poiketen doping lisätään kuitenkin lähellä pintaa. Lopuksi on yleensä lämpötilaprosessi, joka parantaa ionivirtauksen aikana syntyneet ristiviat ja aktivoi dopingin sähköisesti asentamalla sen substraatin kideverkkoon.

Kolmatta prosessivaihetta käytetään porttikerroksen ja portin rakenteen rakentamiseen. Tavanomaisessa 1990- ja 2000-luvun CMOS-prosessissa, jossa piidioksidi portin dielektrisenä ja polysilikoni porttielektrodina, hyvin ohut on ensimmäinen (muutaman nanometrin paksu) porttioksidi, usein tuotettu " nopean lämpöhapetuksen " (RTO, dt.) Tietoja nopeasti terminen hapetus ). Tätä seuraa polysilikonista valmistetun kerrospinon ja piidioksidista valmistetun ohuen kapselointikerroksen kerrostuminen koko pinnalla. Tämä oksidikerros on rakennettu fotolitografian ja syövytyksen avulla. Fotoresistisen maskin poistamisen jälkeen tuloksena oleva strukturoitu kerros toimii kovana maskina portin strukturointiin anisotrooppisen kuivaseostusprosessin, reaktiivisen ionin etsauksen (RIE) avulla. Kaivannon eristämisen lisäksi portin rakenne on yksi FEoL: n vaativimmista prosesseista. Erityisesti porttilektrodin määritteleminen fotolitografia on edelleen tekninen raja ( Planar -) -transistoreiden miniatyroinnille, tässä on erikoistuneita prosesseja, kuten tulevat. Upotuslitografia, vastusmaskin viivojen pienentäminen isotrooppisella kuivasyövytysprosessilla (Engl. Resist shrink and) Useita rakenteita käytetään yhä enemmän . Jo mainittu välivaihe on myös (suhteellisen yksinkertainen) erityinen prosessi, joka on välttämätön, koska fotolitografia ei muun muassa pysty tarjoamaan riittävän paksuja tarvittavan tarkkuuden fotoresistisiä naamioita, jotka kestävät syövytysprosessin.

Yksinkertaisesti sanottuna portin jäsentämistä seuraa lähde- ja tyhjennysalueiden määrittely. Vanhempien tekniikan solmujen (yli 350 nm) tapauksessa tämä käsitti vain lähde- ja tyhjennysalueiden erityisen seostuksen. Nykyään tyypillisesti käytetyille LDD-MOSFET-laitteille (LDD = kevyesti seostettu viemäri ) tämä sisältää kuitenkin tyhjennyspidennyksen ( jatko-implantti ) ja halo-implanttien seostamisen sekä yhden tai useamman välilevyn (saksankielisen: "välilevyt") valmistuksen. ), jonka avulla ioni-istutuksella lisättyjen lisäaineiden asemaa voidaan hallita suhteellisen helposti. Vasta lopussa seuraa lähde- ja tyhjennysalueiden lopullinen doping, jolla varsinainen FEOL-tuotanto-osa päättyy. Nyt transistorien kontakti ja linkitys alkaa.

Keskellä riviä

Transistorin varsinaisen tuotannon jälkeen yksittäiset komponentit kytketään. Ennen kuin tämä tapahtuu, transistorielektrodit on kuitenkin ensin kosketettava sähköisesti. Yhteystieto valmistus osio ei ole selkeästi osoitettu FEOL tai BEOL, minkä vuoksi tämä osa on usein kutsutaan Lähi-of-Line (MOL).

Hyvän sähköisen kosketuksen varmistamiseksi puolijohde-alueiden ja metalliliitännän välillä (vrt. Schottky-kontakti ) elektrodit ensin silikoidaan , esimerkiksi nikkelikerroksen koko pinnalla kerrostumalla ja sen jälkeen muodostamalla silikonia korkeissa lämpötiloissa. Silikonimuodostuksen jälkeen välidielektrinen aine yleensä kerrostuu ja tasoitetaan - enimmäkseen seostamatonta silikaattilasia ( USG) tai matalan k: n dielektrikoita (yhä enemmän 2000-luvun puolivälistä lähtien). Tätä seuraa kontaktireikien valmistus RIE: llä ja niiden täyttäminen metallilla, yleensä volframilla , joka kerrostetaan CVD-prosessia käyttäen ja tasoitetaan CMP: llä.

Joissakin transistoritekniikoissa käytetyt jännityskerrokset, joiden on tarkoitus aiheuttaa painetta tai jännitystä transistorikanavalla ja jotka voivat siten vaikuttaa varauksen kantajan liikkuvuuteen , levitetään yleensä silidinmuodostuksen jälkeen ja osoitetaan MoL: lle.

Linjan takaosa

Varsinainen BEOL seuraa nyt metalloitumista, ts. Johtokiskoverkon tuotantoa, johon yksittäiset komponentit on kytketty. Tyypillisiä materiaaleja ovat alumiini ja 1990-luvun lopusta lähtien usein kupari. Johtokiskojen tuotanto riippuu suuresti käytetystä metallista. Esimerkiksi alumiinin tapauksessa metalli kerrostuu ensin koko pinnalle ja sitten strukturoidaan fotolitografiaa ja kuivaa etsausprosessia käyttäen . Tämä menetelmä ei ole mahdollista kuparin kanssa, koska ei ole kuparin kuivaseuraamisprosessia, jossa muodostuu kaasumaisia reaktiotuotteita. Kuitenkin 2000-luvun alkupuolelta lähtien on ollut menestyksekästä tutkimusta kuparin rakentamiseksi suuressa tyhjiössä kuivaseuraamismenetelmiä käyttäen. Sen sijaan kuparin tapauksessa koko pinnalle kerrostunut eristekerros ensin strukturoidaan ja sitten kupari metalloidaan galvaanisilla prosesseilla. Tässä käytetään kahta päämenetelmää: damasseeni- ja kaksois-damaskeeniprosessi . Ne eroavat toisistaan tavalla, jolla sähköliitännät, joita kutsutaan VIA: ksi ( englanninkielinen pystysuora yhdysliitäntä ), tehdään todellisten johtimien raidetasojen välillä (erikseen tai yhdessä johtimen raidetasojen kanssa). VIA: t vastaavat monikerroksisten piirilevyjen päällystettyjä reikiä . Kuvassa se on oransseja, pystysuoria rakenteita. Valmiissa integroidussa piirissä on sitten 13-15 tällaista metallointitasoa päällekkäin. Rakenteen koko kasvaa vähitellen korkeammilla tasoilla, esimerkiksi kaksi ensimmäistä tasoa valmistetaan pienimmällä mahdollisella rakennekoolla (1 ×) ja seuraavat sitten 2–5 tasoa suuremmalla rakennevälillä (esim. 2 ×), tämä voi olla jopa 32- kertaa (32 ×) karkeammat rakenteet jatkuvat ylätasolla (välitasot voidaan jättää pois).

Näiden tavanomaisten metallointien lisäksi on muitakin tekniikoita, kuten pii via ( englanniksi through-silicon via , TSV). Sitä käytetään tällä hetkellä joissakin anturisovelluksissa, jotka vaativat tiettyjä toimintoja sekä sirujen edessä että takana, kuten tietyissä biosensoreissa. Sitä pidetään kuitenkin myös lupaavana tekniikkana integroitujen piirien tulevan 3D-integraation toteuttamiseksi. Useat (voimakkaasti ohennetut) sirut on pinottu päällekkäin ja yksittäiset sirutasot on kytketty sähköisesti toisiinsa TSV: n avulla. Koska ajetaan molemmissa tapauksissa kiekkojen läpi kulkevia TSV: itä, sitä kutsutaan myös kiekkotason läpi pii kautta (dt. Pii kautta kiekon läpi ), katso myös ITRS vuonna 2009.

Joidenkin komponenttien, kuten IGBT: n , piiriä vastapäätä oleva puoli on lisäksi metalloitu johtavan kontaktin tuottamiseksi; kuitenkin vain yhdellä tai kahdella metallointitasolla.

Takapää

Painetun piirilevyn käyttöä varten herkkä siru on rakennettava koteloon .

Niin sanotussa taustalevyssä kiekot jaetaan yksittäisiin siruihin ja ne sijoitetaan yleensä koteloon.

Ennen kuutioimista kiekot ohennetaan usein jauhamalla, joka tunnetaan nimellä "limitys". Vohvelit ovat tällöin vain noin 100 - 200 um paksuja. Ohennus tehdään sirun jäähdytyskäyttäytymisen parantamiseksi. Tämä on mahdollista, koska ohutkalvotekniikkaa käyttävissä integroiduissa piireissä sähköisesti aktiiviset alueet sijaitsevat vain ensimmäisissä mikrometreissä rakennepuolen pinnalla. Jäljellä olevaa alustamateriaalia käytetään vain mekaaniseen vakauteen. Alustan koko paksuutta ei enää tarvita sahatavaroille. Paksuilla alustoilla on kuitenkin suurempi lämpöresistanssi. Koska jäähdytyselementit on yleensä kiinnitetty alustan takaosaan, ohennetuilla kiekoilla on parempi jäähdytyskäyttäytyminen.

Kiekkojen jakaminen yksilöksi Tämä tapahtuu yleensä sahaamalla, harvoin myös pisteyttämällä ja murtamalla. Jotta muotit eivät hajoa sahauksen aikana, kiekko liimataan sahakalvolle ennen sahaamista. Koska saha poistaa kappaleen kiekosta, haketta ei ole järjestetty saumattomasti vierekkäin, mutta niiden välillä on tietty etäisyys. Näissä raidoissa käytetään myös ns. ” Raaputuskehyksiä ”, testirakenteita, joita käytetään muun muassa PCM-mittauksiin heti käyttöliittymän tuotannon jälkeen . Nämä testirakenteet tuhoutuvat sahattaessa.

Seuraavassa pakkauksessa (engl. Packaging ) yksittäiset mikropiirit viedään sitten koteloon ja saatetaan kosketukseen, niin kutsuttu liitos . Tyypistä riippuen käytetään erilaisia prosesseja, esimerkiksi hakkeen kiinnitys tai lankasidonta . Päällistä ( Einhausen ) käytetään hermeettiseen tiivistämiseen ympäristövaikutuksia vastaan - puhtaasti sähköpiireissä kotelon kaasun ja valon on oltava tiukka - ja käytettävyyden parantamiseksi. Joko siru ja sidoslangat on suljettu onteloon (pelti, keraaminen, mahdollisesti ikkunalla) tai suljettu synteettisellä hartsilla (valettu, ruiskupuristustekniikka ). Erittäin monimutkaisia piirejä (lähinnä mobiilisovelluksia varten) on viime aikoina (2009) käytetty myös ilman pohjakoteloa ja juotettu suoraan vastaaville piirilevyille (vrt. Palloruudukko ). Lopuksi on toinen toimintotesti, jossa taatut ominaisuudet tarkistetaan kaikissa piireissä. Tyyppitesti suoritetaan satunnaisesti tai vain kehitysvaiheessa. Rutiinitestiä käytetään lajittelemaan eri laatuluokkiin kuuluviksi piireiksi (esimerkiksi operatiivisten vahvistimien siirtojännitteen mukaan ) Testitulokset ja yläosan tyyppi määrittävät käyttöalueen. Tällä tavalla tuotetaan korkealaatuisia pitempiä käyttölämpötiloja ja ympäristövaatimuksia varten (ns. MIL-standardi sotilas- ja avaruussovelluksiin). Suuremmat toleranssit ja muovikorkit ovat mahdollisia massasovelluksissa (kulutustavarat).

Viimeisenä vaiheena kotelo tulostetaan valmistajan tiedoilla, esim. B. valmistajan nimi, tyyppinumero, valmistuspäivä u. Toisin kuin front-end-tuotannossa, back-end-tuotantoa hallitsevat mikromekaniikka ja muovin prosessointimenetelmät ( ruiskupuristus ).

Toimintatestit ja prosessin valvonta

Voidakseen reagoida prosessin vaihteluihin varhaisessa vaiheessa, korjata tarvittaessa vialliset prosessit tai jopa poistaa kiekot tai erät tuotannosta, vielä keskeneräiset mikropiirit testataan monien prosessivaiheiden jälkeen. Etuosassa nämä ovat enimmäkseen satunnaisia näytteitä PCM-testin muodossa ( prosessinohjauksen seuranta ). Teknisten parametrien määrittämiseksi testi (esim. Kerroksen paksuuskoe) suoritetaan yleensä välittömästi vastaavan prosessin jälkeen, tässä on joskus tärkeää tallentaa myös vastaavat järjestelmät, koska identtiset järjestelmät, joilla on samat parametrit, tuottavat poikkeamia, jotka voivat olla toleranssialueen ulkopuolella. Käyttöliittymän jälkeen kaikkien mikropiirien toiminta testataan yleensä ennen jatkokäsittelyä. Käytettyjen komponenttien tärkeimmät sähköiset parametrit määritetään erityisissä testirakenteissa, jotka sijaitsevat lastujen välissä olevissa naarmuissa. Parametrien on oltava tiettyjen spesifikaatioiden mukaisia, jotta voidaan varmistaa, että sirut toimivat luotettavasti koko sallitulla lämpötila-alueella ja koko määritellyn käyttöiän ajan. Joissakin tapauksissa tietyt toiminnot (RF-piirit tai sirun liitännät, joita ei myöhemmin yhdistetä PIN-koodeihin) voidaan testata vain suulakkeella. Ennen kaikkea kustannusten vuoksi on estettävä toimimattomien piirien jatkojalostaminen seuraavassa valmistusprosessissa.

Vaikka nämä mittaukset suoritetaan täysin automaattisesti erityisissä testausjärjestelmissä ( automaattiset testauslaitteet ), erittäin integroitujen prosessorisirujen kustannukset ovat melkein saavuttaneet tuotantokustannukset. Tämä johtuu pääasiassa siitä, että mittakaavaedut tulevat voimaan vain rajoitetusti testauksen aikana (esimerkiksi rinnakkaistaminen on mahdollista vain puhtailla digitaalisilla piireillä) ja uudemmissa mikropiireissä on yhä enemmän toimintoja, jotka on testattava peräkkäin. Mikroelektroniikan hienorakenteiden selvittämiseksi käytetään nykyään jäykkiä neulasovittimia , joilla voidaan ratkaista 150 um: n mittauspisteen etäisyys. Jäykkien neulojen tarkan ohjauksen ansiosta 70 µm: n halkaisijaltaan olevat kosketuspisteet voidaan poimia ja tarkistaa tällaisilla adaptereilla. Jäykkä neulasovitin mahdollistaa kosketuksen myös hienosäikeisiin mikropistokkeisiin, joita käytetään nykyään yhä enemmän mikroelektroniikassa. Tämä tarkoittaa, että tällaisia tulppia ei tarvitse enää koskettaa nopeasti kuluneen liitosliittimen kanssa. Oppimiskäyrä kulkee läpi kaikkien uusien FE-tekniikoiden kanssa. a. voidaan mitata toimivien rakennuspalikoiden tuotolla. Koska uusi FE-tekniikka aiheuttaa huomattavia kehityskustannuksia (joskus kolminumeroisia miljoonia määriä), yrityksillä on taloudellisia etuja, jotka saavuttavat korkean tuoton arvot mahdollisimman nopeasti.

Lopuksi pakatulle sirulle tehdään myös viimeinen testi ennen toimitusta taustan tuotannon virheiden tunnistamiseksi. Joitakin ominaisuuksia testataan, jotka muuttuvat pakkauksen vuoksi tai joiden mittaaminen ei ole mahdollista ilman koteloa, kuten: B. liimaus tai tietyt korkeataajuiset ominaisuudet. Pakattu siru voi sitten siirtyä piirilevykokoonpanoon.

Pienentäminen

Integroidut piirit nähdään erillisenä elektronisena komponenttina. Koko IC substraatin (Englanti , joka ) on yleensä vain muutama neliömillimetri , ja on huomattavasti pienempi kuin ympäröivä kotelo, jossa varsinainen sähköliitokset (nastat) hallittavissa koko juottamiseen pätee. Usein monimutkaisten ja kalliiden mikropiirien tuotantokustannusten pitämiseksi mahdollisimman pieninä, useita (sataa tuhatta) integroitua piiriä tuotetaan samanaikaisesti ns. Mikroelektroniikan kiekoilla , mutta esiintyvät tuotantotoleranssit ja virheet estävät sataprosenttisen tuoton.

Jotta tuotantokustannukset pysyisivät mahdollisimman vakaina tai jopa pienennettäisivät niitä seuraavien monimutkaisempien mikropiirien seuraavien sukupolvien aikana, mikroelektroniikassa toteutetaan kaksi pääsuuntausta. Yhtäältä yksittäisen mikropiirin sirupinta-ala pidetään mahdollisimman pienenä (päätrendi), toisaalta kiekkojen päälle mahtuu mahdollisimman monta mikropiiriä, kun taas kotelo ottaa huomioon muut vaatimukset (juotostekniikka, lämmöntuotto jne.) Ja sillä on markkinoiden vaatimuksista riippuen myös erilaisia ominaisuuksia .

Piirialueen pitäminen mahdollisimman vakiona johtaa yhä monimutkaisempiin piireihin - nykyaikaisiin integroituihin piireihin. B. muistimoduulit ja mikroprosessorit voivat sisältää miljardeja komponentteja (erityisesti transistoreita) - että yksittäiset komponentit, kuten transistorit, on tehtävä pienemmiksi, mikä mahdollistaa myös korkeamman kellotaajuuden ja pienemmän käyttöjännitteen ja siten virrankulutuksen. Vakaan hakealueen avulla kustannuksia tuskin voidaan säästää tuotannon suuremman rinnakkaisuuden avulla. Siksi tuotannon vakiokokoa on kasvatettu 2 tuuman kiekoista nykyisiin 12 tuuman kiekkoihin (todellinen halkaisija 300 mm). Kiekkojen koon kasvaessa kiekkojen pinnan tehokkaampi käyttö tapahtui käsi kädessä (vähemmän jätettä). Päällystysteknologian suuret haasteet oli kuitenkin voitettava, jotta tuotannon laatu pysyisi ennallaan, mutta myös parantamiseksi - mikä oli välttämätöntä pienten komponenttien vuoksi.

Piirien pienentäminen yleensä saavuttaa seuraavat tavoitteet:

- Yksi tavoite on tehokkaampi tuotanto, joka saavutetaan muun muassa rinnakkaistuotannolla substraatilla (englanninkielinen kiekko ) ja siten raaka-aineiden säästöllä tuotannossa ja jatkokäsittelyssä.

- Lisäksi komponenttien tulisi olla tehokkaampia toiminnassa, joten rakenteiden pienentäminen mahdollistaa kytkentänopeuksien kasvun; tämä saavutetaan esimerkiksi lyhyemmillä linjapituuksilla ja siten lyhyemmillä signaalinsiirtoajoilla ja pienemmillä viiveillä komponenttien kapasiteettia ladattaessa ja vähentämällä mikropiirien virrankulutusta.

- Integroimalla muita toimintoja uudet IC: t voivat usein yhdistää useiden aiemmin erillisten IC: ien toiminnallisuuden, mikä voi myös lisätä luotettavuutta, mikä on tärkeä etu tavanomaisiin juotettuihin piireihin verrattuna, erityisesti integroitujen piirien alkuvaiheessa.

Tällä tavoin on tarkoitus tuottaa pienempiä, virtaa säästäviä komponentteja, joilla on enemmän ja enemmän toimintoja, mikä on erityisen tärkeää mobiililaitteille. Integroidut piirit ja niiden pienentäminen mahdollistavat puhelin- , SIM- , raha- ja luottokortit, RFID , älykkäät anturit, pienemmät ja kestävämmät sydämentahdistimet tai kuulolaitteet sekä MP3- soittimet tai CMOS-kamerat jne. a. matkapuhelimissa.

Soveltamisalueet

Integroidut piirit muodostavat kaiken monimutkaisen elektroniikan perustan, erityisesti tietotekniikan. Ainoastaan integroinnin avulla on mahdollista tarjota laaja toiminnallisuus pienessä tilassa. Lisäksi integroidut piirit mahdollistavat monissa tapauksissa sellaisten järjestelmien teknisen toteutuksen, jotka muuten olisivat liian kalliita, liian monimutkaisia, liian energiaa kuluttavia, liian suuria tai periaatteessa mahdotonta.

Katso myös

- Yleinen centroid-asettelu

- Integroitu optiikka

- Integraatioaste

- Mooren laki

- Robert Widlar , Gordon Moore , Marcian Edward Hoff

- Immateriaalioikeudet puolijohteiden topografiaa (Itävalta)

nettilinkit

- IC: n kehityksen edelläkävijät osoitteessa heise.de

- Tietosivut erilaisille mikrosiruille osoitteessa datasheetcatalog.com (englanti)

Yksittäiset todisteet

- ^ Halkeilureittien prosessit (CP 2009) . Padovan yliopisto, Padua 2009, ISBN 978-88-95940-28-1 , s.887.

- ^ Langattoman verkon historia . John Wiley & Sons, New Jersey 2006, ISBN 0-471-71814-9 , s. 339 ja sitä seuraavat.

- ↑ Otto Stürner: Elektroniputki. Julkaisussa: radiotekniikka. (= Göschen-kokoelma. V osa). Verlag Walter de Gruyter, Berliini 1927, s. 68 ja sitä myöhemmin.

- ↑ Patentti DE833366 : puolijohdevahvistin. Rekisteröity 15. huhtikuuta 1949 , julkaistu 30. kesäkuuta 1952 , hakija: SIEMENS AG, keksijä: W. Jacobi.

- ^ A b Jack S. Kilby: Integroidun piirin keksiminen . Julkaisussa: IEEE Transaction on Electron Devices . nauha 23 , ei. 7 , 1976, s. 648-654 .

- ↑ Patentti US 2981877 : Puolijohdelaite ja lyijyrakenne . Hakemus 30. heinäkuuta 1959 , julkaistu 25. huhtikuuta 1961 , keksijä: Robert N. Noyce.

- ↑ IM Ross: Transistorin keksintö . In: Proceedings of the IEEE . nauha 86 , ei. 1 , 1998, s. 7-28 .

- ^ RG Arns: Toinen transistori: metallioksidi-puolijohde-kenttävaikutteisen transistorin varhainen historia . Julkaisussa: Engineering Science and Education Journal . nauha 7 , ei. 5 , 1998, s. 233-240 .

- ^ David C.Mowery, Nathan Rosenberg: Sodanjälkeiset liittovaltion investoinnit. Julkaisussa: Teknologia ja taloudellisen kasvun tavoittelu. Cambridge University Press, Cambridge (Englanti) 1989, ISBN 0-521-38936-4 , s.145 f.

- ^ Robert Slater: Tietokoneen tekeminen pienemmäksi ja tehokkaammaksi. Julkaisussa: Muotokuvat piistä. Massachusetts Institute of Technology, Cambridge MA 1987, ISBN 0-262-69131-0 , s.159 .

- ↑ Nvidia: Huippuluokan näytönohjain GeForce GTX Titan X hintaan 1000 dollaria. Julkaisussa: heise online. Haettu 1. marraskuuta 2016 .

- Ne V. Ney: kuparin ja koboltin kevyt kuiva-etsaus kloorilla . Toim.: Berliinin vapaa yliopisto, fysiikan laitos. Berliini toukokuu 2004, s. 158 ( fu-berlin.de [PDF]).

- ^ Grafeeni. Semiconductor Manufacturing & Design Community, käyty 10. helmikuuta 2017 (amerikanenglanti).

- ↑ Kiekkotaso Silicon Via (TSV): n kautta 3D-integrointia varten . Julkaisussa: International Technology Roadmap for Semiconductors 2009 Edition. Kokoonpano ja pakkaus . 2009, s. 18–19 ( itrs.net [PDF]). itrs.net ( Memento 9. lokakuuta 2010 Internet-arkistossa )