metallurgia

Metallurgia (synonyymi metallurgia ) kuvaa kaikki sellaiset prosessit louhinta ja jalostus metallien ja muiden metallurgisesti hyödyllisiä elementtejä.

Sana metallurgia koostuu antiikin kreikkalaisesta μέταλλον metallonista kaivospaikalle ja mygosista toiminnan harrastajille. Näin ollen metallurgi työskentelee kaivosalueilla ja niiden sisällöllä. Latinalainen sana metallum on käsitteellisesti kapeampi, se tarkoittaa vain metallia .

tarina

Malmiesiintymät perustavat metallurgisia tehtaita

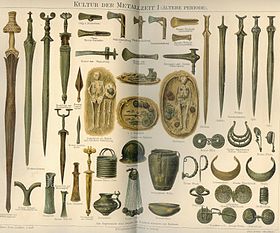

Kupari-, pronssi- ja rautatyökalut, joiden mukaan historialliset aikakaudet on nimetty, ovat alkuperältään tietämystä, joka on saatu sattumalta tai tarkoituksellisesti, alun perin vain puremasta (paljastuneet malmisuonet). Esimerkkinä on kuparikausi ja näkyvä kupriitti . Tinan sisältävien malmien ( kasiteriitti ) löytämisen jälkeen pronssikausi kehittyi kuparikaudelta , jota seurasi rautakausi . Kaikki aikakaudet ovat todisteita kohdennetusta metallurgisesta työstä. Tämän perusteella on vielä pitkä matka, ennen kuin ensimmäisen masuunin toiminta teki "hakatusta" valuraudasta saatavana määriä valuraudalle ja 1700 -luvulta lähtien teräksen tuotantoon. Teräskausi ja maa -metallikausi, jotka ilmenivät sen vieressä 1900 -luvulla, määräävät monien ihmisten elinolot nykyään.

Perinteisiä saksalaisia talletuksia on pidetty hyödynnettyinä 1900 -luvun lopulta lähtien rajakustannusten laskennan mukaan - alkukustannukset ylittävät markkinoiden voiton. Tämä koskee sinkkimalmia, jossa on runsaasti Goslar Rammelsbergiä , Hessenin-Siegerlandin rautamalmia ja uraanikaivostoimintaa Saksin malmivuorilla, jossa uraanimalmia louhittiin vähemmän ympäristöystävällisesti vuoteen 1990 asti. Hopean louhinta Saksan ja Slovakian malmivuorilla , jota on harjoitettu vuosisatojen ajan, ei ole pidetty enää louhinnan arvoisena . Sama koskee muita eurooppalaisia malmiesiintymiä, joista Itävallan Rauriser Valleyn "Tauern-kulta" on myös mainitsemisen arvoinen, koska sen kaivostoimintaa on helpotettu ja sitten estetty todistetuilla, pitkäaikaisilla lämpötilan muutoksilla.

Vuodesta 2010 lähtien ei vain noteeratun hopean hinnan jyrkkä nousu johtanut malmivuorien etsintään harkitsemalla uutta tietoa hopeamalmien ja muiden arvokkaiden mineraalivarojen kaivos soveltuvuudesta ja louhintatekniikasta. Haettiin kaivoslupaa, jonka myöntämisestä tuli tieto vuonna 2011.

Jatkuvasti kasvava maapallon väestö ja teollistuminen, erityisesti Aasiassa, ovat aiheuttaneet metallurgisten tuotteiden raaka -aineiden nopean kasvun 21. vuosisadan alusta lähtien, etenkin uuden teknisen kehityksen (kuljetus, viestintäelektroniikka) vuoksi. Siksi uusia talletuksia tutkitaan maailmanlaajuisesti Kiinan lisääntyessä. Tämän toiminnan aputiede, joka tunnetaan myös nimellä etsintä, on geologia, tarkemmin sanottuna myös geometallurgia. Raaka -aineiden hintojen kehittyminen kysynnän kasvun vuoksi merkitsee sitä, että jotkut edellä mainituista kaivosalueista, jos ne eivät ole kokonaan käytettyjä, aiheuttavat rajakustannusten muutoksen, jos kysyntä jatkuu tai jopa kasvaa, ja ne voidaan siten aktivoida uudelleen. Jopa aiemmin havaitsemattomia talletuksia, esimerkiksi Keski -Saksan Lusatiassa, harkitaan tulevaa hyödyntämistä varten. Erityisesti harjoitetaan aktiivisesti harvinaisten maametallien esiintymistä, jotka ovat erittäin tärkeitä tulevan teknisen kehityksen kannalta. Erzgebirgessä ei ainoastaan avata uusia kaivoksia fluorsparille ja bariitille , vaan viitataan myös vielä kehittymättömiin litium- , germanium- , indium- ja volframi- , molybdeeni- ja tantaali -polymetallikerrostumiin .

Metallurgia on kasvanut teknologiaksi vanhoista kokemuksista ja jatkuvasti uudistetusta tiedosta . Rauta- ja ei-rautametallurgia erotettiin jo 1800-luvulla. Uusinta paitsi takeita nämä kaksi pää- ja tieteenalojen oman tutkimuksen. Sitä tukevat muut tieteenalat, jotka liittyvät koko prosessiin raaka-aineista käyttövalmiisiin tavaroihin, mukaan lukien metallitiede , joka liittyy läheisesti materiaalitieteeseen , kemiaan ja uunien , koneiden ja laitosten suunnitteluun .

Aikataulu

Seuraava aikajana yrittää osoittaa metallurgian kehitystä neoliittisesta ajanjaksosta nykyajan alkuun . Kulttuurimuutoksille annetut ajat eivät aina ole samat Euroopassa, Aasiassa ja Afrikassa. Mesoliitin loppu (n. 5500 eKr.) Ja neoliittisen alku (8000, muiden tietojen mukaan 5500-2000 eKr.) Ovat päällekkäisiä. Kun keraamiset kulttuurit ovat jo havaittu (johto- ja nauhakeramiikka, kellokupit, hautatuotteet, jotka on täytetty metallikoruilla), uudemmat vuodet ulottuvat pitkälle noin vuoteen 5000 eaa. Varhaisen pronssikauden alku, joka tunnetaan myös nimellä kuparikausi, ja alkuvaiheessa kuparikausi, oli päivätty taaksepäin.

| noin 8000 eaa Chr. | hidas siirtyminen neoliittiseen | vakiintunut siirtokunta vuodesta 7750 eaa Todistettu, maatalous, metallikorut, ensimmäinen tieto metallin louhinnasta ja käsittelystä |

| noin 4000 eaa Chr. | varhainen kuparikausi, myös kuparikivikausi | Metalliset peilit Knossosissa, kuparista valmistetut kirveet, hautaesineet kuparitikkaiden ja kultakorujen muodossa, ensimmäiset rautaesineet |

| alkaen 2700 eaa Chr. | Varhainen pronssikausi | Advance pronssi päässä Kaukasiassa osaksi Välimeren alueella (Kykladien kulttuuri) ja tulee Egyptiin , vuonna Euroopassa Nebran kiekko on tärkein löytö Early pronssikaudella |

| 1700 - 800 v. Chr. | Pronssikausi | Pronssiset vaunut ja aseet, miekat, muistomerkit, korut (pronssiset rintaneulat), kolikot, työkalut ( luukut ), rakentaminen ( marmoriosien kiinnityskiinnikkeet) |

| 1100 eaa Chr. | Maahanmuutto pohjoisesta tuo teknistä kehitystä - ei kiistatonta tyypin ja ajoituksen suhteen. Doristen ratsastussotureiden, joilla on jo rauta -aseet (1200 -luvulta jo heettiläisten kanssa), sanotaan voittaneen pronssimiekkoja ja -vaunuja vastaan. | |

| alkaen 800 BC Chr. | Varhainen rautakausi | Hallstatt -kulttuuri , rautaesineiden levittäminen Keski -Euroopassa |

| alkaen 600 BC Chr. | Rautakauden alku Kiinassa | |

| noin 500 eaa Chr. | Zenith Hellenic - Rooman antiikki | |

| 450 eaa Chr. | Nuorempi rautakausi, La Tène -kulttuuri | edistynyt raudan käyttö |

| Käännekohta | Roomalaiset sulattolaitokset on rakennettu Siegerlandin malmin läheisyyteen | |

| 200 jKr | Myöhäinen antiikki | Kankaat ( manufaktuurit ) esiintyvät käsityön rinnalla metallityössä |

| 400 - 600 / . 700 jKr. | Germaanien muuttojen aika, myöhäisen antiikin loppu | Raudan käytön kehittäminen merovingilaisten ja viikinkien keskuudessa (aseet, tekniset laitteet), kolikoiden pronssi, pienet muotokuvat, helpotukset, muistomerkit |

| noin 1160 | Böömi-Saksi- Malmivuorten asuttamisen alku | alun perin vain hopeaa sisältävien lyijymalmien louhinta hopean uuttamista varten ("ajotyö") |

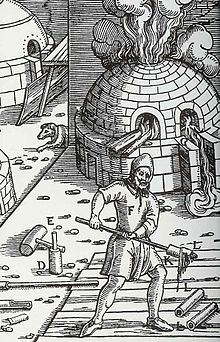

| 1300 jälkeen | 1318 ensimmäinen dokumentti maininta Muldenhüttenistä lähellä Freibergiä / Erzgebirgeä "majan sijaintina" | Ensimmäiset "korkeaakseliset uunit " korvaavat edelliset " matalaakseliset uunit ", katso masuuni |

| 1400 jälkeen | lisäämällä varhaista teollista raudan uuttamista ja jalostusta. | |

| 1500 jälkeen | Nykypäivään johtavan kehityksen alku. | jossa Georgius Agricola (XII Libri) apuvälineitä malmin louhinta ja jalostus asettua pelkkä ruumiillinen työ; Ensimmäiset Joachimsthalerit lyötiin Böömin hopeakaivoksesta vuonna 1519 |

Kuparikirvesestä pronssikauteen

Metallurgian kehityksen historia alkoi hieman yli 8000 vuotta sitten myöhäisellä mesoliittisella ajalla ja siirtymällä neoliittiseen aikaan (ks. Yllä oleva kronologinen taulukko). Vähässä -Aasiassa tehdyssä uudemmassa tutkimuksessa on jopa löydetty ensimmäiset metallurgiset menetelmät noin 12 000 vuotta vanhoilla siirtokunnilla. Ne vahvistavat näkemyksen, jonka mukaan varhainen metallurgia ratkaisi ratkaisevasti, kun paimentolaiset metsästäjät ja keräilijät muutettiin peltoviljelijöiksi ja uudisasukkaiksi "kiinteillä uuneilla" sen sijaan, että ne vaihtavat avoimia takkoja. Ehkä metallurgisten löytöjen alussa on mahdollisuus löytää, olipa se kiinteää (puhdasta) metallia, kuten vuoristovesien kiiltävää jokikultaa tai metallipitoista malmia ( punainen kuparimalmi ), joka herätti kiinnostusta värinsä vuoksi. On ajateltavissa, että tulipesässä luonnollinen tuhkan peite voi aiheuttaa hiiltä, joka koostuu 80% hiilestä palaessaan. Jos tulipalo, joka on muuttunut liekittömäksi, eli ilmeisesti tylsäksi, palaa haihtuvien komponenttien polttamisen jälkeen tuloilman avulla (puhaltaa), saavutetaan 1000 ° C ja enemmän, kun puuhiili poltetaan. Punaisesta kuparimalmista kuparia erittyy sitten tina- sorasta, kupari-tina-rauta-rikkimalmista, kuparin ja tinan luonnollisesta seoksesta . Se olisi voinut herättää metallurgisia pohdintoja. Kuvalliset esitykset osoittavat puhallusaseiden käyttöä tässä tekniikassa. Ilmasta saatava happi hapettaa malmin rikkipitoisuuden, samoin kuin hiili, mikä haittaa raudan taontakäsittelyä, jos raudan pitoisuus ylittää kaksi prosenttia. Rikki muuttuu haihtuvaksi, koska sitä esiintyy kaasumaisessa muodossa, rikkidioksidia (SO 2 ), hiilestä tulee hiilidioksidia (CO 2 ), jolloin syntyy lisää reaktiolämpöä .

Ensimmäiset tarkoitukseen rakennetut sulatusuunit on tunnistettu jo varhaisella kuparikaudella (4500–3500 eaa.); 2000-luvun tutkimukset viittaavat siihen, että ne (kuparikirveet) olivat nykyisen Serbian alueella. Metallurgisen toiminnan tärkeimmät löydöt ovat vuodelta 3000 eaa. (Keraamiset) kellot dekantterilasit hautojen eri kulttuurien yhtenäisenä piirteenä ( kellokultakulttuuri ). Haudat sisältävät kellonmuotoisten dekantterilasien lisäksi erilaisia hautatuotteita, mukaan lukien kuparista valmistetut kilvet ja tikarit sekä kultaa ja norsunluuta. Varhainen kuparikausi seurasi, mutta 3000-2500 eaa. EKr siirtyi jo varhaiselle pronssikaudelle. Hyvin pitkien ajanjaksojen aikana ja osittain päällekkäisissä kulttuureissa, mutta perustuen selvästi paikallisiin ja alueellisiin malmiesiintymiin ( Böömin malmivuoret), ajan myötä syntyi metallurgisen kehityksen keskuksia, jotka yhdistettiin kauppareiteillä ja laivaliikenteellä. Tämä tapahtui Keski -Euroopassa , Egeanmerellä ( alus Uluburunista ), Etelä -Espanjassa , Englannissa, Karpaattien alueella ja Balkanilla . Tämä ympyrä virtasi noin 3000 eaa. Varhaisen pronssikauden alussa Kaukasuksen ja Anatolian tietämys saavutti myös Kreikan ( varhaisen helladin alun ), Kreetan ja Egyptin ja löysi tiensä jo korostuneisiin korkeisiin kulttuureihin sekä taideteoksissa että jokapäiväisessä maailmassa . Muinaisen egyptiläisen metallin louhinnan esitykset XVIII. Dynastia (puolivälissä 15-luvulla eaa) oli noin haudassa on visiiri Rechmire . Kuvioiden mukaan tarvittava lämpötila saavutettiin jalkoihin kiinnitetyillä palkeilla. Sillä Välimeren alueella , kupari, kreikkalainen chalkos ( Chalkidike ), jota kutsutaan AES cyprium ( "malmia Kypros ") , jonka roomalaiset , muodosti perustan nyt kattava metallurgian kehitys, joka ei ainoastaan tehdä pieniä osia ja aseita kaupan artiklat Foinikialaisia, mutta tuotti myös suuria pronssia. Rodoksen kolossi oli silloinkin pidettiin yhtenä maailman ihmeitä. Käsittelyn kultaa säilyttäjänä arvoa on jo tunnustettu farao Menes päässä ensimmäisestä dynastian vanhan imperiumin, hänellä oli pieni kultaharkkoja leimataan eräänlainen takuu. Tieto kullan sulamisesta ja työstämisestä voidaan jäljittää vuoteen 3000 eaa. Ja ovat myös lähellä, koska kullan (1063 ° C) ja kuparin (1083 ° C) lähes samanlaiset sulamispisteet. Heinrich Schliemann löysi ajettavat ja valetut jokapäiväiset esineet ja kullasta ja hopeasta tehdyt korut (sulamispiste 960,5 ° C) sekä lukuisat puhtaasta kuparista valmistetut osat etsiessään Homerian Troya vuonna 1873 ja kutsuivat sitä virheellisesti. aarre Priam ”paljon nuorempi Kulttuuriin liittyvä.

Skyyttejä , ratsastuskeskus ihmisiä ilman kirjallisesti ja kolikoissa, sikäli ole vielä korkean kulttuurin , olivat jo hyvin taitava tekemään kulta korut, koska haudat Princes ( Kurgane ) osoittavat. Kelttien myös käytetty kultaa koruja ja arvomerkit . Keinona hallittavalle arvon säilyttämiselle kohteille kultaa käytettiin noin 600 eaa. BC iski osaksi kolikoita kuningas Kroisos of Lydia ( " kulta stater "). Siitä tuli myös maksuväline . Egyptiläiset Ptolemaiot louhivat kultaa kaivoksissa, jotka johtivat kulta malmiin esikristillisinä aikoina , roomalaiset käyttivät Espanjan hopeamalmiesiintymiä tuottaakseen kolikoita, patsaita, astioita ja muita todisteita vauraudesta.

Lähi -itä, Intia, Kiina, Kaakkois -Aasia, Japani

Vuonna Lähi-idässä on pronssit, esimerkiksi, että kuninkaan pää, mistä aikaan Akkad ( Mesopotamian ) noin 2300 eaa. EKr. Vaikka tieto oli saatavilla, myöhemmät imperiumit mieluummin kuvailivat hallitsijoitaan uudelleen kivessä tai alabasterissa . 2. ja 3. vuosituhannella eKr Metallit, joita voitiin valmistaa, rajoittuivat kultaan, hopeaan, kupariin, tinaan ja lyijyyn, vaikka muita metalleja löytyi esineistä, jotka oli seostettu päämetallien kanssa malmien sulamisen aikana. Pronssien tapauksessa valmistettiin ja jalostettiin kaksi seosta , arseenipronssia ja tinapronssia . Rauta oli alun perin kuparin sulamisen sivutuote, mutta sitä käytettiin sitten 1. vuosituhannella eaa. Yhä merkityksellisempi.

Osassa Intian niemimaata, 4. vuosituhannen lopulla eaa Käyttö kuparin ja pronssi voidaan osoittaa samaan aikaan kuin kehittämistä ”kaupunkien elämää” ( Indus viljelmät ). Kaakkois -Aasia on tuntenut kuparia ja pronssia noin vuodesta 3000 eaa. Chr.

Vuodesta Kiinassa tämä ilmenee vasta noin 1600 eaa. Raportoitu. Keksitään helposti työstettävät seokset (joiden sulamispisteet ovat alentuneet ), kuten kullanvärinen messinki . Vuosien 1700 - 1100 eKr vaikutus tällä alueella on dokumentoitu. Hallitseva Shang -dynastia . Pronssirumput ( Dong-Son-kulttuuri ), jotka ovat peräisin noin 1000 eaa., On peräisin niistä. Niitä on paljon eteläisissä maakunnissa. 7. vuosisadalta eKr Qinin ruhtinaille (kuninkaille) tehtiin pronssikello. Tämän seurauksena pronssia käytettiin aivan eri tarkoituksiin. 3. vuosisadalta eaa Suhteellisen lyhytaikaisen Qin-valtakunnan aikana löytyi talonrakennuksen palkkiverhous, kolikot ja tietysti aseet. Joka tapauksessa Qinin ruhtinaiden (kuninkaiden) valtakunnassa pronssia ei enää käytetä vain kultti -esineisiin, vaan eri tavoin.

Kulttuurisesti Japani on ennen kaikkea Kiinan ja siellä laajalti levinneiden Mongolian shamanististen ja shintolaisten kulttien vaikutuksen alaisena . Buddhalaisuus sai jalansijaa noin 500 jKr. Naran Daibutsun hahmon, joka on valettu matalasta tinapronssista, sanotaan painavan 380 tonnia. Pronssipeilit ajalta 3000–710 eaa ovat todisteita aikaisemmasta metallurgisesta toiminnasta. EKr., Mutta myös Yayoi -aika vuodesta 350 eaa. BC näkyy myös peileistä, kelloista ja aseista.

Kaiken kaikkiaan Aasian alue metallurgisella tietämyksellään ei jää jälkeen eurooppalaisesta, vaikka vasta vuodesta 600 eKr. Puhutaan alkavasta rautakaudesta. Silkkitien kaltaiset asuntovaunureitit ja ehkä vielä enemmän merikauppa edistävät yhä enemmän tiedon ja niistä syntyneiden tuotteiden vaihtoa. Tämä sisältää 200 eaa Euroopassa vielä tuntematon, kiiltävä valkoinen kupariseos, jota Kiinassa kutsutaan nimellä " Packfong ".

Varhaisesta pronssikaudesta varhaisen rautakauden alkuun

Koska kreikkalainen sana chalkos (χαλκὀς), joka ei tee eroa kuparin ja pronssin välillä , varhaista pronssikautta kutsutaan myös myöhäiseksi kuparikaudeksi. Tieto, joka on saatu kokemuksesta kupariesineiden ominaisuuksien kohdennetusta parantamisesta lisäämällä tinaa ja sinkkiä seokseen, vahvistettiin suhteellisen nopeasti nykypäivän standardien mukaisesti. Messinki kuparisinkkiseoksena on joko kiinalaista tai persialaista - intialaista alkuperää.

Figuratiiviset löydökset osoittavat lyijyn lähes samanaikaisen kehityksen . Laajalle levinnyt lyijyn kiilto haettiin alun perin vain hopeakantajaksi , ja sen uuttamisen aikana syntynyttä lyijyä pidettiin jätteenä. Sen alhainen sulamispiste, vain 327 ° C, kun se on tunnistettu, rohkaisi pohtimaan, mikä johti monenlaisiin käyttötarkoituksiin. Hyvin varhaiset kuviolliset esineet tunnetaan ( Hallstattin löydöt ), joita seuraavat päivittäiset käyttöesineet - (roomalaiset ajat astioilla, putkilla, levyillä). Lyijynvalusta saavutti myöhään kukkivat muistomerkkejä barokin aikana , jolloin toksisuus johtaa höyryjen aikana esiintyvien sulamisen huomiotta hyvin pitkän aikaa.

Toinen ”historiallinen” metalli on nikkeli . Osana kupari-sinkkiseoksia (messinki) se löydettiin ensimmäisen kerran noin 200 eaa. Kiinassa. Nikkeliä sisältävä nikkelihopea on edelleen ruokailuvälineiden metallien peruslaji .

Raamatulliset perinteet

Raamatullisia perinteitä on vaikea luokitella ajan suhteen, mutta ne ulottuvat hyvin muinaisiin kirjoituksiin.

| "Hän istuu ja sulaa ja puhdistaa hopean; hän puhdistaa ja puhdistaa Leevin lapset kuin kulta ja hopea. " Malakia 3, jae 3 ( Vanha testamentti ) |

Sulatus, jalostus (sulan puhdistaminen vieraista aineista) ja ajotyöt (tyhjentämiseksi) ovat teknisesti oikein Vanhan testamentin Raamatun eri paikoissa . Varhaiset metallurgit ja heidän pyrometallurgiset tekniikkansa on kuvattu julkaisuissa Tubal-Cain ( Genesis 4.22 EU ) ja Malachi . Ne eroavat vain vähän nykypäivän perusasioista. Valmistettiin kullasta, hopeasta ja pronssista valmistettuja koruja ja astioita. Rauta ei ollut tuntematon, mutta havaintojen mukaan sitä käytettiin edelleen hyvin harvoin, joten sitä käytettiin jopa koruna.

Vuonna Jeremian 6, jakeet 27-30, metallurgi tulee tuomari apostates jota hän kuvailee "hylätty hopea" vertailemalla riittämättömästi jahtasi hopea. On toinen kirja Genesis , 32: 1-4, se tallennetaan, että "Golden Calf" päässä eingeschmolzenem korut ulottuu Herra torjumisen Israelin sanottu ollut valettu.

Pitkä matka rautakauteen

Asteittainen siirtyminen pronssi jonka rauta alkoi jo Lähi pronssikaudella (Keski-Euroopassa 1200 eKr), The louhinta josta tuli mahdolliseksi - vaikka tämän päivän vaatimuksia on vielä melko yksinkertaisella tavalla - sen jälkeen kun yksi oli oppinut tarvittavat perustiedot periaatteita. Ja pelkistävää tuotanto rautaa rautamalmin huomattavasti korkeampia lämpötiloja kuin tarvitaan uuttamalla kupari- tai pronssia. Käytettävissä olevan polttoaineen ja pelkistävän hiilen vuoksi tämä edellytti sulatusuunien erityistä rakennetta ilmansyötön suhteen tarvittavien lämpötilojen saavuttamiseksi. Rauta saatiin vain sintratussa (ei sulassa) muodossa, ns. Lohkoina , koska raudan sulamislämpötilaa 1538 ° C ei saavutettu käytettävissä olevilla uuneilla. Lisäksi valuraudan käsittelytekniikoita, joita ei voitaisi muodostaa taontatekniikalla, ei vieläkään ollut. On lisäksi vähähiilisen rauta, kilpa uunin prosessi tuottaa myös teräksen ja valuraudan vaihtelevissa suhteissa. Vaikka keltit tunnistivat teräksen ominaisuuksistaan ja jalostivat sitä, valurautaa ei voitu käyttää. Myöhemmin opitut tekniikat, kuten hiilihapotus , kovettaminen ja karkaisu, pystyivät parantamaan rauta-hiiliseosten ja siten teräksen ominaisuuksia , jotka vähitellen korvasivat kuparin ja pronssin.

Tämä tuli näkyviin noin 700 eaa. EKr. Kehitti täysin Hallstatt -kulttuurin , jota kutsutaan varhaiseksi rautakaudeksi. Kelteillä, slaavilaisilla , italialaisilla ja illlyrialaisilla oli tasavertainen osuus tässä. Noin 450 eaa. Latène -aika seurasi toista vaihetta , rautakauden aikakautta, joka kesti vuosisadan vaihteeseen ja sen jälkeen. Aseet, työkalut ja välineet valmistettiin teräksestä ja raudasta.

Nykypäivän näkökulmasta siirtyminen pronssikaudelta rautakaudelle on hidasta edistystä, koska lukuun ottamatta aikaa noin 5000 eaa. Vanhat yksilölliset löydöt Egyptistä alkoivat vasta vuonna 1600 eaa. Chr. ( Hyksos ) toistuvat rauta -aseilla taistelevien ratsastuskansojen hyökkäykset myötävaikuttivat raudan leviämiseen. Tässä yhteydessä on mielenkiintoista käyttää indoeurooppalaista sanaa brazen , eli erittäin kestävää (vertaa Aera ). Alppien pohjoispuolella sen ymmärrettiin tarkoittavan rautaa, italialaisille ja iberialaisille se oli pronssia.

Rauta aseille tuli 660 eaa. Aasiasta Pohjois -Afrikkaan suuntautuvilla kauppareiteillä se löydettiin kuitenkin yllättäen Etelä -Afrikasta vasta 700 vuotta myöhemmin (100 jKr). Keski-Amerikan sivilisaatioiden antoi todisteita käytöstä raudan vain kerran noin 500 jKr.

Hallitsevan aseman merkitys metallurgisen kehityksen kannalta

Metallurgisen kehityksen esitys kulttuurikaudella, joka ei suinkaan äkillisesti, mutta usein seurasi toisiaan pitkillä siirtymäkausilla, on historiallisten hallintokausien peitossa. Muinainen maailma on tehnyt pysyvän vaikutuksen . Se alkaa noin 2500 eaa. Se nähdään ja rinnastetaan varhaiseen pronssikauteen. Vaikutus tuli selvemmäksi, kun dorilainen muuttoliike, jonka alkuperä ja vaikutukset kiisteltiin , alkoi noin 1100 eaa. Sen aikana pohjoisesta tulevat rauta-aseilla varustetut soturit voitti vastustajia, jotka taistelivat edelleen pronssimiekkoilla ja kaksipyöräisillä vaunuilla . Mutta ne eivät vain tuoneet edistystä tällä alalla (Balkanin tai "Karpaattien tekniikka"). Siihen asti vallinnut kreetalais- minolainen vaikutus, mukaan lukien Mykenen ja Tirynsin kaltaiset paikat , korvattiin lopulta monien paikallisten ja alueellisten sotien jälkeen Helleenien muinaisuudella ( Magna Graecia ), joka ulottui laajoille Välimeren osille (temppelirakennus pronssisulkeet ja dorilaiset, joonilaiset ja korinttilaiset pääkaupungit ).

Kulta ja hopea löytyivät kiinteinä metalleina, erityisesti helposti saatavilla olevana jokikulla, tai hopeaa (kulta-saippuoita) sisältävinä talletuksina ja näkyvästi hopearikkaista malmisuonista. Arvokkaana hyödykkeenä kulta ja hopea eivät olleet vain kauppatavaraa, vaan myös sotilaallisten kampanjoiden saalis. Alueellinen ja alueiden välinen vaihto, haluttu tai pakotettu, myötävaikutti Mykenestä ja Troijan varhaisilta kerroksilta käsin saatujen käsityötaitojen parantamiseen koriste- ja kultiesineiden tuotannossa . Vuodesta 700 eKr. Olivat erittäin tärkeitä. Ensimmäinen kulta- tai hopearaha. Poikkeuksena Sparta johti noin 660 eaa. Chr. Rauta palkkimuodossa "kotimaisena valuuttana".

Helleenien määrittämä muinaisuus saavutti huippunsa noin 500 eaa. Sen jälkeen se oli päivätty noin 1000 eaa. Etruskien nousun alku ja 700 eKr Määriteltäväksi Rooma . Se pysyi sellaisena lähes vuosituhannen ajan, jonka aikana pidettiin vielä pitkään jaloa, jos ylempi luokka oli "kreikkalainen".

Rooman aikoina pronssin merkitys ulottui kuviollisten esitysten (patsaiden) ja kultti -esineiden ulkopuolelle. Se pysyi välttämättömänä rakennusteollisuudessa marmoriosien (valetut tai taotut pronssikiinnikkeet) liittämiseen, lisäksi kattoihin ja autojen rakentamiseen. Rautaa oli edelleen vaikea valmistaa, koska sen sulamispiste oli erittäin korkea, 1535 ° C verrattuna kupariin, mutta myös kultaan ja hopeaan. Sen käyttö rajoittui työkaluihin ja ennen kaikkea aseisiin Merovingin aikakauteen saakka . Damaskoksen teräs oli tuolloin kuuluisa, ja sen tuotanto johtui pyrkimyksestä muuttaa epähomogeeninen kilpa -rauta homogeeniseksi materiaaliksi, jolla on ennustettavia ominaisuuksia usein taittamalla ja palohitsaamalla. Tämä taontaprosessi, jota kutsutaan jalostamiseksi, kun se käyttää vain perusmateriaalia, oli aina tarpeen varhaisten rautatuotteiden puhdistamiseen ja homogenoimiseen. Vasta varhaisella keskiajalla (viikinkiajan alussa) tällaisia seoksia (lisäaineita tai erilaisia hiili-, fosfori-, arseeni- jne. Pitoisuuksia) voitiin erityisesti valmistaa ja käsitellä kuvion damastiksi (ns. Matoväriseksi) terät). Tämä tuli näkyviin etsaamalla metallipinta.

Nimi Damaskoksen teräs on alun perin peräisin kauppametropolista Damaskoksesta, joka oli tuolloin niin sanotun sulatetun tai kiteytyvän damaskin (Wootz) kauppakeskus, joka valmistettiin noin 300 eaa. Tuli Intiasta ja Persiasta. Kaikilla niin kutsutuilla Damaskoksen teräksillä on samat ominaisuudet kuin alkuperäismetalleilla, eli ne ovat karkaistuja ja karkaistuja tällä tavalla, eivätkä ne osoita erinomaista suorituskykyä verrattuna hyvin jalostettuun yksiteräkseen, kuten se myöhemmin tuotiin asemarkkinoille. frankeille ja sitä käytettiin laajalti. Siksi näiden korkealaatuisten terästen ulkonäkö merkitsi aluksi laskua ja lopulta varhaisen Damaskoksen terästuotannon loppumista.

Vuonna myöhäisantiikin , aika oli pääasiassa germaaninen barbaari valloitusten välillä 4.-6.-luvulla. EKr. Roomassa muuttui, kun keisari Konstantinus, kristitty valtakunta. Ei vielä täysin irrotettu pronssikulttuurista (muistomerkit), Länsi -Rooman valtakunta tuhoutui vuonna 476, kun taas Itä -Rooman valtakunta pystyi puolustamaan itseään.

Tieto pronssivalusta säilyi uskonnollisella alueella, siellä ( kellovalua vuodesta 750, kirkonovet, jotka on valmistettu metallimetallista Hildesheimissa vuonna 1015 ) ja vallan symbolina ( Brunswickin leijona vuodesta 1166). Ruudin keksiminen toi uusia haasteita. "Kappaleen perustajien" sanotaan valanneen ensimmäiset tykit malmista - eli pronssista - vuonna 1372. Rakennettiin valumajoja ja jälleen kirkko ja hallitsijat tilasivat hautoja ja muistomerkkejä. Pronssin lisäksi Nürnbergin Sebaldus -haudalla oli messinkiä (1519). Vuodesta 1800 lähtien raudasta valmistettu valurauta tuli "hyväksyttäväksi" (hautalaatat), ja 1800 -luvulla nousi esiin uuden ajan suuria pronssia, jotka vahvistivat hallitsijat ja valtion (Baijeri Münchenissä 1850).

Keskiaikaisesta masuunista puhallettavaan ja sähköteräkseen

Eurooppa oli pitkään jäljessä Kiinasta ja Egyptistä metallien, ei pelkästään raudan, teollisen louhinnan ja jalostuksen suhteen. Egyptin kaivausten aikana löydetyt, todennäköisesti 5000 vuotta vanhat ja edelleen hyvin säilyneet rautaesineet eivät salli luotettavien johtopäätösten tekemistä tuona ajan raudan uuttotyypistä. Loppujen lopuksi vanhat ja uudemmat viiteteokset (Meyer, Brockhaus) osoittavat, että jo 1200 eaa. Filistealaiset (laakso asukkaat toisin kuin vuori asunnon Israel ) on saanut tiedon rautaa uuttamalla.

Pronssia voitiin edelleen valmistaa savesta valmistetussa matalaakselisessa uunissa , jossa oli luonnollinen veto, mutta raudan louhinta ja käsittely oli helpompaa tehokkaiden palkeiden avulla , vaikka tällä alueella olisi itsevetäviä uuneja. Vain riittävällä määrällä ilmakehän happea on mahdollista nostaa lämpötila 1100 ° C: sta, joka riittää pronssille, yli 1200 ° C: een, joka tarvitaan raudan uuttamiseen. Varhaisella rautakaudella ns. Lohkoja - muotoilemattomia paakkuja / sienirautaa, joka oli valmistettu väärentettävästä raudasta (koska se oli vähähiilistä) - uutettiin rautapitoisten malmien, kuten hematiitin / punaisen rautamalmin ja hiilen seoksesta. ilmansyöttö edelleen hyvin yksinkertaisilla palkeilla (kilparaikastus) kilpa -uuneissa ( kilpa -tulipalo ), joita käytetään aseisiin , panssaroihin ja työkaluihin. Tämä ensimmäinen askel rautakaudella tuotti jo merkittäviä määriä rautaa. Parannus keskiajalla johti niin sanottuihin susi- tai palauuniin , jotka ovat nykypäivän masuunien edeltäjiä . Ne toimitetaan neste raakaraudan pohjaan (tulipesän pohjan) , The "susi" yläpuolella antoi pois hiilen hehkutuksen aikana ja raikastavat ja tuli teräs tai muokattavaksi rautaa.

Vaikka nykyaikaiset tiedot ensimmäisistä korkeista akseliuuneista (masuuneista nykypäivän kielellä) raportoidaan jo 1400-luvulla ja varhaisesta teollisesta raudantuotannosta 15-luvulla, voidaan puhua vain rautakaudesta, joka on perustellusti ns. XVI vuosisadan loppupuolella. 1800 -luvulla oli ensimmäistä kertaa mahdollista saavuttaa yli 1400 ° C pysyvät lämpötilat vesivoimalla varustetuilla palkeilla. Tämä mahdollisti ensimmäistä käsitteellisesti todellinen masuuni , joka perustuu edelleen hiilellä peräisin hiilestä paaluja on vielä metsiä, voidaan asettaa liikkeelle, mikä voisi tuottaa raakarautaa huomattavia määriä. Keskiaikaiset asesepät - aikaisemman "kappaleenpyörän" sijasta - jalostivat sen " muottiin valettuina " aseiksi ja tykkipalloiksi , myöhemmin erilaisiksi "valettuiksi tavaroiksi", kuten Siegerlandin uunilevyvaluksi , joka perusti koko teollisuuden . Kun yksinkertaisia akseliuuneja kehitetään edelleen pieniksi masuuneiksi, joita nyt kutsutaan kupoleiksi , suurempia määriä valurautaa voidaan myös sulattaa. Tämä teki mahdolliseksi rautarakenteen, joka toimitti valettuja segmenttejä koristeellisesta puutarhapaviljongista suurempiin esineisiin ( silta Severnin yli , Sayner Hütten valusali ), jotka sitten koottiin esivalmistetuiksi rakenteiksi. Valettujen ja valssattujen osien yhdistäminen johti suuriin rakennuksiin ( Frankfurtin rautatieaseman sali ) 1800 -luvun loppua kohti , kunnes tämä tekniikka korvattiin puhtaalla teräsrakenteella.

Tämän kehityksen rinnalla valurauta on täydentänyt itseään 1800 -luvun ensimmäisestä kolmanneksesta lähtien, koska mekaaniset insinöörit ja rautatiet tarvitsevat rautaa.

Georgius Agricola (1494–1555), mineraalitutkija , geologi ja malmin louhinnan ja sulatuksen kannalta olennaisen teoksen De re metallica libri XII (Kaksitoista kaivos- ja metallurgiakirjaa) kirjoittaja, antoi yksityiskohtaisia kuvauksia ja kaiverruksia teknisistä laitteista ja prosesseista, kuten ajotaide ”,” vesitaide ”, tunnelien rakentaminen, sulatusuunien rakentaminen tai paahto- ja ajotyöt, eivät vain voimassa olevat säännöt” nykyaikaiselle ”metallurgialle omalla ajallaan. "Vesitaiteen" säilyneet tilat, jotka ovat välttämättömiä kaivostoiminnalle ja sulatukselle, julistettiin maailmanperintökohteeksi vuonna 2010 Ylä -Harzin vesikatoksena.

Masuuni ei enää toiminut hiilellä vaan koksilla, ja se otettiin käyttöön Englannissa vuonna 1781, ja sen jälkeen Sleesian Gleiwitz vuonna 1796 . Vuonna 1837 kuumat uunikaasut tehtiin ensimmäistä kertaa käyttökelpoisiksi ( Faber-du-Faur- menetelmä). Koska varhainen rauta, jonka hiilipitoisuus oli jopa 10%, ei ollut väärentämätön eikä hitsattava , kehitettiin erilaisia " raikastamismenetelmiä " eli hiilen poistoa.

"Tuulen raikastaminen" on tulossa

Historiallisesta lähestymistavasta "uuni tuore" alkaen työvoimavaltaisesta " lätäkköuunista " oli ratkaisu vuoteen 1855 mennessä, jonka Henry Bessemer keksi "Tuoreen tuulen", jossa paineilma alhaalta happaman ( silikaattivuoratun ) massan läpi, suuri päärynän muotoinen astia ( Bessemer ) puhallettiin. Prosessissa hiili - ja sen mukana myös muut epätoivotut, hapettavat raakaraudan lisäaineet, kuten pii (joka tuottaa prosessilämpöä) - hapetettiin, itse asiassa poltettiin siinä määrin, että tällä tavalla käsitellystä raudasta tuli muokattavissa.

Vuoden 1867 maailmannäyttelyssä Siemens-Martin-uuni ("SM-uuni") herätti paljon huomiota.

Vuonna 1878 Sidney Thomas ja Percy Gilchrist parantaa Bessemer prosessia lisäämällä emäksinen vuoraus, että ”päärynä”, joka vähensi myös fosforipitoisuus. Tällä menetelmällä ruskeat rautamalmit, joilla on alhainen rautapitoisuus (30-55% Fe ), johon kuuluvat myös erittäin hienorakeinen louhittu Lorraine- minetti (vain 20-40% Fe) ja saksalainen nurmikon rautamalmi ( Salzgitter ) voivat jalostetaan valettuksi ja taotuksi teräkseksi. Kuona , joka vallitsee masuuniprosessiin suhteessa 2: 1, oli - maa - kuten fosforia sisältäviä " Thomas jauhot " ensimmäiseksi keinotekoinen lannoite varten maatalouden , joka jäi kuitenkin riippuvainen ja raudan, kunnes ammoniakki Haberin ja Boschin mukaan synteesistä tuli vaihtoehto 1900 -luvulla . Edellä mainittuja puhallusteräsprosesseja parannettiin edelleen LD-prosessilla (patentoitu joulukuussa 1950), joka tuo puhdasta happea teräksenvalmistukseen ja josta on tullut status quo hyvän masuunin historian jälkeen (joka sopivissa olosuhteissa kuitenkin säilytti teknisen perustansa) tekniikka oli.

Masuunin merkitys vähenee

Klassinen masuuni menetti ainutlaatuisen asemansa teräksentuotannon valurautatoimittajana ottamalla käyttöön Siemens-Martin-uunin, jossa on Martinin uusiopoltto. Se, lämpötilassa 1700 ° C, raakarauta muuttuu matalan hiiliteräs yhdessä romu , joka sisältää oksidien (talteenotto kuin ensimmäinen kierrätysprosessin). Sähköterästä prosessi menee askeleen pidemmälle Siemens-Martin prosessi. Rikkaasta malmista suoraan pelkistämällä tuotettu romu ja sienirauta (pelletit) muutetaan teräksiksi tai valurautaksi sähkökaariuunissa .

Toinen yksinkertaistus oli kaasun ( liuskekaasun ) käyttö rautaoksidien pelkistämiseksi sienirautaksi, jota voidaan käyttää suoraan teräksen tuotantoon.

Perinteinen maksimaaliseen suoritustehoon suunniteltu masuunilaitos riippuu edullisesta sijainnista, jotta se olisi taloudellinen, koska sillä on suuri syöttömateriaalien kysyntä. Masuunikäytössä nämä ovat paikallisia tai alueellisia malmi- tai kivihiiliesiintymiä, joita täydennetään infrastruktuurilla. Tärkeä saksalainen tehdas Duisburgissa, Euroopan suurimmassa sisävesisatamassa, arvioi sijainnin edut niin korkeiksi, että vuosikymmenien jälkeen uusi masuuni otettiin käyttöön vuonna 2008. Itämeren tehdas rakennettiin sen malmiesiintymien ( Steirischer Erzberg ) läheisyyteen Rein-Main-Tonava-pääreitille . Sisä- ja merisatamat, joissa on riittävästi kapasiteettia, mahdollistavat nykyään raaka -aineiden toimittamisen halvalla laivalla ja siten masuunin käyttämisen jopa malmipitoisissa paikoissa. Sähköterästehdas (miniterästehdas), jolle kulkuyhteys maalla tai vedellä riittää, tulee yhä enemmän paikalleen. Se voi joustavasti sopeutua raaka -aineromun käytettävissä oleviin määriin ja toisin kuin masuuni, työskentelee keskeytyksettä ja vähemmän ympäristön saastumista.

Vastatoimia yritettiin siirtää klassisen valurautatuotannon masuunissa, mukaan lukien kiinnitetyt terästehtaat, perusraaka-aineisiin, pääasiassa korkealaatuisen rautamalmin talletuksiin (Brasilia, Belo Horizonte ). Tällä tavalla saavutetun edun pitäisi suosia tuotteiden maailmanlaajuista kuljetusta. Toistaiseksi odotukset eivät kuitenkaan ole täyttyneet.

Kuparin paluu

1800 -luvun puolivälissä ja teollistumisen alkaessa Euroopassa alkoi eräänlainen uusi aikakausi kuparille ja kupariseoksille: pronssit eivät olleet enää etualalla. Kuparin paluu määritettiin nimenomaan uudella kuparipohjaisella seoksella, nimeltään "Gun Metal" tai "Cannon Bronze", ja se oli kupari-tina-sinkki-lyijyseos, joka täytti sotilaalliset vaatimukset, lähinnä aseille . Myöhemmin ja tähän päivään asti sitä kutsutaan konepronssiksi tai gunmetaliksi ja sitä käytetään erityisesti varusteisiin .

Yhtä tärkeä kuparin kulutuksen kannalta on historiallisen messingin uudelleen löytäminen erityisen monipuolisena valu- ja takorautaseoksena ( patruunakotelot , patruunat, peltilevyt , langat ja niistä valmistettu metalliverkko). Seulat, jotka on valmistettu hienoista messinkijohdoista kotiin ja kauppaan, kutsutaan Leonische Wareniksi . Nykyään nykyaikaiset elektroniikkalaitteet vaativat erittäin erikoistuneissa tehtaissa valmistettuja ” johdinsarjoja ” paitsi moottoriajoneuvoille ja suurille lentokoneille.

Telegrafian ja myöhemmin puhelimen käyttöönoton myötä siviili -ala tarvitsi erittäin johtavia kuparilankoja suurempien etäisyyksien siltaamiseen. Sama koskee ankkurikäämitystä sen jälkeen, kun Werner von Siemens löysi dynamo-sähköperiaatteen vuonna 1866 . Tämän mahdollistamien sähkömagneettien käytön ansiosta pienet, nopeat sähkökäyttöiset moottorit ( sähkömoottorit ) olivat käytettävissä työkoneissa 1800-luvun loppua kohti ja ne vaihtoivat vähitellen höyrykoneita ja käyttöhihnoja . Tätä seurasivat generaattorit sähkön tuottamiseksi voimalaitoksissa, ja jälleen tarvittiin kuparista valmistettuja ilmajohtoja , jotka olivat välttämättömiä suurjännitevirtojen siirtämiseksi .

Kupariputkia tarvitaan julkisiin ja yksittäisiin lämmitysjärjestelmiin ja vesihuoltoon ( liittimet ). Putkimaista jäähdytintä, joka on valmistettu kuparista ( jäähdytin ), käytetään autojen vesijäähdytteisissä polttomoottoreissa . Ammattilehdistön mukaan vuonna 2008 auto sisälsi noin 25 kg kuparia. Sähköautojen osalta samat lähteet laskevat ja vaativat 40 kg kuparia ajoneuvoa kohti.

In laivanrakennuksessa , korroosiota kestävä kupari, joka suojaa simpukan kasvua, käytetään vesirajan alapuolella ( fouling ), kun taas sen yläpuolella, messinki hallitsee laitteita, varusteet ja välineet. Todistettu säänkestävyyskyky loi lukuisia mahdollisia käyttökohteita rakentamisessa ja liikenteessä. Bakterisidinen ominaisuus messinki kahvat ja kahvat on osoittautunut hyödylliseksi julkisen liikenteen.

"Maametallit" tulevat

"Rautakauden", joka mukautui nykyajan vaatimuksiin (teräsrakenteet, Eiffel -torni ), lisäksi metallurgiassa on ilmestynyt jotain aivan uutta 1800 -luvun lopusta lähtien, "maa -metallikaudelta". Niitä määrittäviä elementtejä kutsutaan maametalleiksi, koska niitä ei esiinny metallipitoisina malmeina, vaan vain yhdisteissä, joita kemiallisen yksinkertaistamisen vuoksi kutsutaan maiksi . Yleensä tämä on hapettava muoto, jossa alumiini on tunnetuin kaikista jaksollisen elementtijärjestelmän ryhmän IIIa maametalleista , tämä on boksiitti .

Spodumene , litium-alumiinisilikaatti, joka on keskitetty vain erittäin kevyen metallin kehityksen myötä, löytyy myös Saksasta laajoista kerrostumista, jotka odottavat yksityiskohtaista tutkimusta.

Harvinaiset maametallit

Jaksotaulukko tuntee 14 harvinaista maametallia , joita kutsutaan lantanoideiksi . Otetaan lisää skandiumia , yttriumia ja lantaania , niin usein puhutaan 17 elementistä. Atomimassan mukainen alajako erottaa kevyemmät raskaammista elementeistä, jolloin raskaammat elementit, jotka ovat erityisen haluttuja uudelle tekniikalle ja sen alaisille sovellustekniikoille, ovat esiintymisen ja tuottavuuden kannalta huonompia kuin kevyemmät. Yksi uuden sähköisen viestinnän tuloksista on kaikkialla läsnä olevien tiedonvälitysmahdollisuuksien kehittäminen, joiden merkitys on kasvanut siinä määrin, mitä ei voitaisi odottaa 20 -luvun puolivälin paikkeilla. Tässä yhteydessä taloudellinen artikkeli otsikoi: "Suolasta tuli kultaa".

Harvinaiset maametallit sisältyvät mineraaleihin, joita esiintyy eri taajuuksilla ja joilla on pääasiassa hapettava silikaatti. Skandiumirikas mineraali on thortveitite, jota esiintyy Norjassa ja Madagaskarilla . Suurin osa esiintymisistä tunnetaan yttriumista, koska se sisältää lukuisia mineraaleja, mutta vain vähän lutetiumia. Lantaania esiintyy monasiittihiekassa (toissijaiset, rikastetut ceriumfosfaattikerrostumat) yhdessä muiden "kevyiden" harvinaisten maametallien kanssa. Näitä kerrostumia kutsutaan myös seriittimaiksi, koska niitä käytettiin yksinomaan ceriumin uuttamiseen pitkään.

Puhtaiden alkuaineiden esittämiseksi mineraalit käsitellään yleensä märkäkemiallisesti ja muutetaan kloridiksi, jotka kuivataan ja sitten sulatetaan virtausanalyysiin.

Ceriumia, joka on tämän ryhmän laajalti käytetty elementti, käytettiin teollisesti jo 1800 -luvulla sekä edelleen laajalle levinneen kaasuvalon vaippoihin että perustaksi Carl Auer von Welsbachin kehittämälle metalliseokselle kivenkärjen valmistukseen. muut. taskusytyttimille.

Seosta, jossa on 48–52% ceriumia, johon on lisätty muita lantanideja ja 0,5% rautaa lantaanin lisäksi , on käytetty 1900-luvulta lähtien nodulaariseen grafiittivalurautaan ja monien ei-rautametallien seoksiin sekoitusseerumina. " vaikuttaa käytettyyn rakerakenteeseen (katso sulakäsittely ).

Nykyaikaisen elektroniikan alalla litteät näytöt, energiaa säästävät lamput, akut, hybridimoottorit ja muut uudet tuotteet, suurin osa lantanoideista on haluttuja raaka-aineita.

"Harvinaiset maametallit" eivät suinkaan ole "harvinaisia" sanan kirjaimellisessa merkityksessä, mutta nykyään on totta, että vain 30% maailman varannoista, joiden arvioidaan olevan 100 miljoonaa tonnia, sijaitsee Kiinassa geologisista syistä (litofiilinen rikastuminen), mutta vuonna 2010 95 prosenttia 135 000 tonnin tuotannosta palveli maailman kulutusta. Uudemmat raportit asettavat aiemmat lausunnot perspektiiviin ja viittaavat talletuksiin, joita voidaan louhia kaikkialla maailmassa, jos niitä käsitellään kestävästi, mutta pääasiassa Grönlannissa, Vietnamissa, Kanadassa ja Yhdysvalloissa. Storkwitzin talletus sijaitsee Saksi-Anhaltissa. Niukkuuden kannustama etsintä johtaa yllättäviin tuloksiin: "Japani löytää vesistään harvinaisia maametalleja", erittäin keskittynyt, mutta 5000 metrin syvyydessä, jota on vaikea hyödyntää.

Raportissa todetaan edelleen, että kierrätysaste on liian alhainen.

Heikosti sulavat elementit gallium , indium (F 156.4) ja tallium (tunnetaan rotamyrkkynä) eivät ole osa harvinaisia maametalleja, mutta ne on usein nimetty yhdessä niiden kanssa, koska niiden käyttöalue johtuu modernista tekniikasta , joka saadaan elektrolyyttisesti luonnollisista yhdisteistään.

alumiini

Kaikki alkoi alumiinista . Friedrich Wöhler pienensi sitä ensin harmaana jauheena vuonna 1828, vaikka Hans Christian Ørsted löysi alumiinin elementiksi jo vuonna 1825 . Sulapallojen valmistus alumiinista onnistui vasta vuonna 1845. Vuonna 1854 Robert Wilhelm Bunsen ehdotti sulatetun suolan elektrolyysiä käyttökelpoisten määrien talteenottamiseksi . Henri Etienne Sainte-Claire Deville esitteli sen ensimmäisen kerran prosessissa vuonna 1855 ja kutsui sitä "savesta valmistetuksi hopeaksi" sen aikaisten tuotantokustannusten vuoksi. Vuonna 1886 Charles Martin Hall ja Paul Héroult haki samanaikaisesti patenttia , joka on alumiinin tuotannon perusta tähän päivään asti ja joka avasi tien hänelle hyödylliselle metallille. Kesti vielä kymmenen vuotta maailman ensimmäisen alumiinisulatto mennä toimintansa Neuhausen am Rheinfall, Sveitsi , joiden avulla voimakas turbiinien avulla vesivoima on Reinin Falls (rakennettu alumiini Industrie Aktiengesellschaft, AIAG lyhyitä, myöhemmin Alusuisse ). Vielä kymmenen vuotta myöhemmin AIAG otti käyttöön myös ensimmäisen saksalaisen alumiinisulaton ( Aluminium Rheinfelden ) Rheinfeldenissä (Baden) Ylä -Reinillä, joka sai energian hiljattain rakennetusta Rheinfeldenin vesivoimalasta .

Vuonna 2014 (Economics-lehden numeron 1/2015 ERZMETALL huomautuksen mukaan) vain viisi miljoonaa tonnia raaka-alumiinia tuotettiin yksin GCC: n viiden arabivaltaisen ensisijaisen sulattajan toimesta (energiarikas Venäjä jäi ilman RUSALia) vuonna 2014 tuotti vain 3,6 miljoonaa tonnia markkinajohtajuutta ja kokonaiskysyntä oli 59 miljoonaa tonnia vuonna 2015). Vuonna 2011 Saksa ilmoitti kuluttavansa 28 kg alumiinia asukasta kohti.

Kemiallisesti samanlainen skandium , jonka tiheys on 2,985 g · cm −3, on kevytmetalli, joka kiinnostui vasta avaruusteknologian aikakaudella. Boori on toinen ei-metalli, joka esiintyy vain hapettavien yhdisteiden muodossa. Metallurgiassa sitä käytetään terästen kovettamisessa, lisäaineena alumiiniseoksissa ja neutronijarruna ydinteknologiassa.

Maametallina alumiini voidaan ensisijaisesti luokitella elementteihin, jotka eivät kuulu samaan jaksollisen järjestelmän ryhmään, mutta ovat metallurgisesti vertailukelpoisia siltä osin kuin niitä ei koskaan esiinny luonnon malmiesiintymissä, vaan vain mineraaleina kemiallisina yhdisteitä, lähinnä klorideja , silikaatteja tai karbonaatteja .

Magnesium, titaani

Magnesium , joka kasvaa edelleen teollisessa merkityksessä pienen painonsa vuoksi , saadaan sekä kloridista ( Israel , Kuollutmeri , karniitti ylikuormitettuna suolana kaliumlouhinnassa) että paljon suuremmista määristä maailmanlaajuisesti magnesiitin pelkistämisestä .

Titanilla on poikkeuksellinen asema . Se esiintyy malmina rutiilin , anataasin , brookitin tai ilmeniitin muodossa . Suurin osa siitä saadaan ilmeniitti- ja rutiilihiekasta, joten se voidaan sijoittaa maametallien puolelle. Sen tiheys on vain 4,5 g · cm −3, ja se on edelleen yksi kevytmetalleista .

"Kevytmetallikausi" alkaa maametalleista ja niihin liittyvistä elementeistä. Joka tapauksessa sitä on pidettävä metallurgisena aikakautena ja se ottaa yhä enemmän paikkansa edelleen hallitsevan "rautakauden" rinnalla. Ennakoitavissa ajan, valon metallit ei korvaa rauta samalla tavoin kuin se syrjäytti pronssi ja tämä aikaisemmin kupari ja että puolestaan kivi ax ja käsi ax .

Metallurgian tila 2000 -luvun alussa

Raaka -aineiden louhinta

"Kiinteän" eli puhtaan metallin löytäminen on aina ollut poikkeus. Metallia etsitään malmista. Voit geotieteeseen liittyvä taloudellinen geologia käsittelee alkuperästä talletukset. Kaivostoiminnan ( etsinnän ja etsinnän ) soveltavat tieteet käsittelevät kaikkein "mahdollisimpien", eli hyvien malmien hyödyntämistä luovien talletuksien etsintää, etsintää ja kaivostoimintaa, jolloin tekniikka ja jatkokäsittely ovat vahvasti riippuvaisia talletuksen metallipitoisuudesta. .

Se sijaitsee maan alla tunnelissa (historiallisia esimerkkejä: hopeakaivos Cerro Ricolla Bolivian Potosín kaupungissa vuoteen 1825 asti, nykyään siellä on vain kuparia, tinaa ja lyijyä). Itävallan historiallinen kultakaivos (" Rauriser Tauerngold") tunnetaan myös. Muita eurooppalaisia esimerkkejä avolouhokselle löytyy Falunista Ruotsista (lyijy, sinkki, kupari), Erzbergistä (rauta) Itävallasta ja lähellä Mittersillistä ( volframi ).

Avoimien malmiesiintymien (nimeltään "paljastumat") lisäksi tärkeitä talletuksia ovat paitsi malmi, myös geologisesti niin kutsutut "hiekat" ja " saippuat " , joita löytyy kaikkialta maailmasta . Ne erotetaan niiden syntymistavan mukaan. Useimmat metallurgisesti merkittäviä ovat jäännösten jääneet jälkeen rapautumista ympäröivän kallion (esim magnetiitti tai magneettiset rautamalmi) ja tulva , huuhtoutui vedestä menee alas laaksoon (esim löydettiin erittäin runsaasti kultaa American River in Kaliforniassa vuonna 1848 ) ja geologisesti vertailukelpoisia Malesiasta ja Indonesiasta peräisin olevia tinaa sisältäviä, meren rannikkosaippuoita , joiden osuus maailman tuotannosta on 30%, sekä ceriumia sisältävää mononsiittihiekkaa Länsi-Australiasta ja titaanipitoista ilmeniittihiekkaa (musta) hiekka). Kuten " tähteen kiviä " ja "hiekka" lähipiiriin, nikkeli ovat laterite -Erze, joita löytyy vain alemman geologiset syistä päiväntasaajan leveysasteilla.

Keski-Afrikan tantaali- ja niobiumpitoisia malmeja, jotka tunnetaan nimellä coltan (columbite-tantalite) (esiintyy myös kelluvissa saippuoissa), hyödynnetään välineissä ja laitteissa ( piireissä ) , erityisesti saadun tantaalin korroosionkestävyyden vuoksi . Korkea kovuus tekee tantaalista , niobista ja siihen liittyvästä vanadiinista (jaksollisen järjestelmän vanadiiniryhmä) halutuimpia mukana olevia metalleja ruostumattomissa teräksissä .

Jälkiklassikko, koska ne on sidottu prosesseihin, jotka kehitettiin vasta nykyaikana , voidaan edelleen yhdistää tähän metallurgiaan:

- elektrolyyttinen uutto alkalimetallien louhinnasta niiden kloridien ja kaivos uraanin malmin kuin mineraali, joka sisältää uraania, joka on myös nähden ;

- huipputeknologian mukaista magnesiumin tuotantoa magnesiitin hajoamisesta (Australia) välivaiheen magnesiumkloridin kautta , jota voidaan edelleen saada vähemmässä määrin sen osuudesta merivedessä;

- bauksiitin , punertavan sedimenttikiven , kaivostoiminta , joka - muunnettuna puhtaasta savesta - on alumiinin tuotannon perusmateriaali;

- Tuleva tehtävä, jolla on suuria metallurgisia etuja, on mangaanisolujen syvänmeren louhinta , jossa on jopa 27% mangaania ja muita metalleja, mukaan lukien enintään 1% nikkeliä. Tämä koskee vielä enemmän mineraalien, raakaöljyn ja maakaasun talletuksia, joiden epäillään olevan pohjoisnavan alla 4000 metrin syvyydessä vuodesta 2007 lähtien .

- Metallurgian kierrätyksen kasvava merkitys, joka on asettanut tehtäväkseen käyttää ensisijaisesti teollisia metalleja, mutta myös niukkoja, metallurgisesti tärkeitä elementtejä kestävällä tavalla.

Metallien luokittelu niiden metallurgisen merkityksen mukaan

Yleinen luokitus perustuu maapallon kuoren alkuaineiden prosenttiosuuteen eli ottamatta huomioon nikkeli-rauta-maadoitusydintä. Tämä luokitus ei kuitenkaan kerro mitään metallurgisesta merkityksestä. Berylliumin osuus on vain 0,006%, mutta magnesiumia, jota on runsaasti 1,95%, ei kuitenkaan voida sulattaa ja valua ilman sen lisäämistä hapettumisen estäjäksi.

Käytännössä sillä on taipumus pysyä erossa päämetallien - eli metallien, joita käytetään laajasti seosten pohjana - ja toissijaisten metallien välillä. Alumiinista on tullut päämetalli; se tunnustettiin sellaiseksi vasta 1900 -luvulla, koska se ei piissä tapahdu luonnossa metallina. Savimineraalin bauksiitti (aiemmin usein nimitystä "alumiini malmi") on käsitelty osaksi alumiinioksidia ja on elektrolyyttisesti uutettu alumiinia lopulta lähtien 19th century . Päämetalleihin kuuluvat myös metallurgisesti ja kemiallisesti tärkeät alkali- ja maa -alkalimetallit natrium , kalium , kalsium ja magnesium. Koska niitä ei koskaan esiinny metallisina, vaan vain ei-metallisten yhdisteiden muodossa, kuten suoloina, karbonaateina ja silikaateina, ne luokiteltiin maametalleille aikaisemmassa vaiheessa (kohta ”Maametallit” ) myös likimääräisen vertailtavuuden vuoksi uuttoprosessista. Harvinaisten maametallien vaativat erityisen osan (katso siellä).

"Maametalleihin" kuuluu myös pii, jolla on useita toimintoja. Se on pääasiassa puolimetalli, joka esiintyy luonnossa vain kvartsiittina tai kvartsihiekana (SiO 2 ), josta se voidaan uuttaa "karbotermisesti" vain sähkökemiallisessa pelkistysprosessissa sähkökaariuunissa, jossa on hiilielektrodeja . Kun rautaromu lisätään samaan aikaan , ferropiin (FeSi), jota käytetään muun muassa teräksen rauhoittamiseen jalostuksen jälkeen , syntyy " in situ " (prosessissa ). Kuten alumiinilla ja mangaanilla, piillä on hapettumista estävä vaikutus.

Alumiini-piiseosten tapauksessa pii määrittää seostettujen metalliseosten sekä valettujen seosten ominaisuudet . Ylimääräinen sula hoitoon (refinement tai refinement) estää epäedullisia ensisijainen karkea erottaminen piin, kun sulaa hitaasti jähmettyä, on se hiekka valu , kuten moottorin osat (esim. Kampikammiot , sylinterinkannet ), mutta myös raskas muottiin valu .

Hyvin erikoistuneiden kupariseosten (silikonipronssin) tapauksessa se on metalliseoskumppani ja puolijohdetekniikassa se on saavuttanut oman asemansa. Se on valmistettu monimutkaisessa " puhtaan metallurgian" prosessissa (toisin sanoen metallin puhtaus on 99,999%, ns. "Viisi-yhdeksän metallia"), ja se on perusta siruille, jotka ovat välttämättömiä tietotekniikassa. Saksan osuus maailman tuotannosta on huomattava (esimerkiksi siru tuotanto vuonna Dresden ). Piitä käytetään myös puolijohteena aurinkokennojen valmistuksessa .

Toinen mahdollisuus luokitus erottaa raskaat metallit pois kevytmetallit . Raskaiden metallien tiheys on suurempi kuin 5. Yläosassa on osmiumia , jonka tiheys on 22,45 g · cm -3 , ja sitä seuraa paljon paremmin tunnettu platina , jota käytetään myös koruissa, tiheydellä 21,45 g · cm -3 . Kupari (8,93 g cm -3 ), rauta (7,86 g cm -3 ) ja sinkki (7,14 g cm -3 ) seuraavat kaukaa. Kevyistä metalleista litium 0,54 g · cm −3 on kevyin, sen jälkeen magnesium 1,74 g · cm −3 ja alumiini 2,70 g · cm −3, titaani , jonka tiheys on 4,5 g · cm −3, on edelleen kevytmetalleille.

On myös laajalti jaettu ”epämetallimetalleihin” ja ”seoskumppaneihin”, joka sisältää lukuisia elementtejä, jotka lisätään usein vain pieninä määrinä ja ovat kuitenkin tärkeitä. Kuparia, rautaa, lyijyä, tinaa, sinkkiä ja nikkeliä pidetään perusmetalleina - niiden kehityshistorian vuoksi. Kuitenkin niiden taloudellisen ja metallurgisen merkityksen kannalta alumiini, magnesium ja titaani on nyt rinnastettu historiallisiin perusmetalleihin.

Johdannossa jo mainittu ero pitää rautaa ja sen metallurgiaa, jotka ovat määrällisesti tärkeämpiä. Ei-rautametallit seuraavat kaukaa .

Nykyisissä luokituksissa erotetaan myös ”irtotavarametallit”, kuten rauta, kupari, sinkki jne., Ja erityiset harvinaiset maametallit ja alaryhmänä teknologiametallit. Erikoismetalleihin kuuluvat kulta-, hopea- ja platinametallit, mutta myös harvinaiset maametallit, tulenkestävät metallit ja (ns.) "Tekniikkametallit, indium, germanium, gallium, renium, seleeni ja telluuri". Niitä kaikkia yhdistää se, että niitä lisätään "irtotavarametalleihin" vain pieninä määrinä ja lisääntyy kiinnostus kierrätykseen.

Päämetallit

Päämetallina kuparia uutetaan joko "kuivalla reitillä" rikkaammille malmeille tai "märkäreitillä" köyhemmille malmeille. Puhtaaseen kupariin johtava prosessi on monivaiheinen. Se alkaa malmin paahtamisella, jota seuraa raakaöljyn sulatus lisätoiminnoilla, joko akseliuunissa ("saksalainen tapa") tai liekkiuunissa ("englantilainen tapa"). Tuote on nyt mustaa kuparia, jonka kuparipitoisuus on yli 85%. Sen jatkojalostus tapahtuu nykyään vain harvoin liekkiuunissa. Pikemminkin on tavallista puhdistaa elektrolyyttisesti mustia kuparilevyjä . Puhdas kupari, joka syntyy, on vetyä sisältävä katodikupari, joka tunnetaan myös läpipainopakkauksena. Se on erittäin puhdasta ja hapetonta "johtavaa kuparia" (puhdasta kuparia, jolla on määritelty sähkönjohtavuus) sähköteollisuudelle .

Suurin osa saatavilla olevasta puhdistetusta kuparista on - enimmäkseen seostettu - vaivaus- tai valumateriaaliksi. Peltilevyiksi rullattuna puhdas kupari on erityisen havaittavissa rakentamisessa. Erittäin vakaa sään vaikutuksia vastaan, kuparilevyjä käytetään yhä enemmän kattoihin ja sadevesikouruihin . Ajan mittaan kehittyvä patina (vihreä väri) arvostettiin aiemmin. Väärin nimellä myrkyllinen verdigris , se on todella valmistettu myrkyttömästä kuparisulfaatista ja karbonaatista .

Vaikka kaikki seokset, joissa on pääkomponenttina kuparia kutsutaan kuparilejeeringit , on selviä eroja ulkonäöltään ja mekaanisten ominaisuuksien välillä pronssia ja erityinen pronssia (vertaa beryllium pronssi ) ja messinkiä (alfa tai beeta messinki 63-58% sinkkiä). Yksi esimerkki on ” nikkelihopea ”, joka on väriltään täysin erilainen kuin punertava kuparisävy , joka tunnettiin aiemmin myös valkoisena kuparina ja vielä viime aikoina termillä ”Packfong”, joka on peräisin sen alkuperämaasta Kiinasta.

Puhdasta kuparia on enemmän kuin "pääseosta" lisäaineiden ei-rautametallurgisissa prosesseissa. Valuraudassa kupari on seosaine, jolla on positiivisia ominaisuuksia.

Tina on olluttärkein metalli kuparin mukana pronssikaudesta lähtien . Puhdasta tinaa ei käsitellä kovin hyvin, koska se on liian pehmeää. Lisätietoja on kohdassa "Tina".

Sen esiintymistiheyden ja alhaisen sulamispisteen vuoksi lyijy (lyijysulfidi) putoaa ennen kuparia noin 6000 eaa. EKr., Metallurgisesti käyttökelpoisena (katso myös kirjallisuudesta: 5000 vuotta metallivalua ) Historiallisesti ( roomalaiset ajat ) se näyttää olevan laajalti käytetty, helppokäyttöinen päämetalli. 1900 -luvulta lähtien sitä ei ole käytetty myöhään, koska se on enää käytetty sen myrkyllisyyden vuoksi juomavettä kuljettaviin järjestelmiin (lyijyputket). Lyijyn uskotaan olevan yksi Rooman valtakunnan kaatumisen syistä samasta syystä. Lyijyoksidin (" valkoinen lyijy ", punainen lyijy ) perusteella tehdyt maalit ja lasten lelut, joiden päällä tai joissa se on, ovat myös myrkyllisiä .

Nykyaikaisen painotekniikan ansiosta lyijy- antimoni- seokset kirjasintyyppimetalleina ovat muuttuneet suurelta osin merkityksettömiksi. Lyijy on toistaiseksi edelleen välttämätöntä akuille ja lyijyä sisältävien kantavien metallien osana. Täällä se on erityisesti lyijypronssia, kupari-lyijy-tinalejeerinkiä, jossa on jopa 26% lyijyä ja jota käytetään erittäin kuormitettuihin liukulaakereihin automoottoreissa.

Taotut messinkiseokset lyijy on lisäaine, joka edistää koneistusta (enintään 3%). Jopa 7% se on seos, kumppani kupari-tina-sinkki valuseoksia ( kone pronssi ).

Rautasta tulee valurautaa tai terästä pelkästään sen mukana tulevien elementtien (rautakumppaneiden) kautta, jotka ovat teräksen tuotannossa välttämättömiä , mutta ovat edelleen pieniä metalleja. Kovaan teräkseen lisätään mangaania , joka on 50%paistettua rautaa. Ferromangaani on mangaanikantaja, jossa on 75–85% mangaania. Kromia , nikkeliä, molybdeeniä , vanadiinia , kobolttia (katso myös teollisuudessa käytettävät metallit ), titaania , puolimetallipiiä (lisätty ferrosiliksi / FeSi: ksi) ja epämetallien hiiltä , fosforia ja rikkiä käytetään myös teräksen valmistuksessa, kuten valussa rautaa .

Sinkki on puhdasta sinkkiä, joka on seostettu 0,5% kuparilla galvanoitaessa terästä ja jota käytetään suuria määriä suojana korroosiolta . Rakennuksessa käytetään sinkkilevyjä ja -nauhoja, jotka on valmistettu erittäin "vähän seostetusta puhtaasta sinkistä tai titaanisinkistä" ja 0,1% kuparia tai titaania . Lisäksi sinkki on perusmetalli hienoille sinkkivalulejeeringille, joissa on kupari- ja alumiinikomponentteja. Sinkki on tärkeä kumppani kupariseoksissa (katso edellä), erityisesti messingissä yli kahden vuosituhannen ajan.

Alumiinia on saatavana standardoiduna primaarialumiinina (puhtaus 99,5–99,9%), puhtaana alumiinina, jonka puhtausaste on 99,99%(”neljän tunnin metalli”) ja jopa puhtaana metallina (> 99,9999%). Sen todellinen merkitys takorauta- ja valettuina materiaaleina määräytyy lukuisten seosta muodostavien mukana tulevien elementtien, mukaan lukien epäjaloa metallikuparia, perusteella. Vuonna 1909, Alfred Wilmsin kehitetty patentoitu duralumiini (tuotenimi DURAL), ensimmäinen kovettuva metalliseos, joka koostuu alumiinista, kuparista ja magnesiumista ( AlCu 4Mg1). Tämä seos käytetään pääasiassa ilma-aluksen rakentamiseen, aluksi Junkers / Dessau . Aladár PACZ 1920 hallinnoi rakenne -influencing "tarkentaminen" on eutektista alumiini-pii - binary metalliseos (laillisesti suojattu "Alpax" ja " Silumiini ") avulla, lisäämällä vähemmän kuin 150 ppm natriumia. Alueella 7-13% piitä, tästä tuleeseostenryhmä, jota nykyääneniten käsitellään valukappaleina . Hieman myöhemmin alumiini-magnesiumseokset seuraavat(laillisesti suojattu meriveden kestävällä hydronaliumilla ja titaanilisäaineella varustetussa variantissa "erityisen meriveden kestävää"). AlMgSi -seosta, jossa on 0,5% piitä ja magnesiumia,voidaan käyttää monin tavoin valssaus- ja vaivausmateriaalina. Sen lisäksi on seoksia, joissa on kuparia, titaania, sinkkiä, mangaania, rautaa, nikkeliä, kromia ja muita alkuaineita, jolloin seoksilta vaadittavat yhä tarkemmat ominaisuudet määrittävät mukana tulevien elementtien tyypin ja määrän. Jos niitä ei ole saatavana valmiina seoksina, ne voidaan lisätä puhtaan alumiinin perussulaan "seosaineena" tai "alumiinipohjaisena pääseoksena".

Mukana olevat metallit

Termin "mukana olevat metallit" (synonyymi: "seoskumppanit") lisäksi on kattavampi termi "mukana olevat elementit". Näitä käytetään säännöllisesti seosten valmistukseen. Näiden mukana tulevien elementtien osuus alkaa prosentin kymmenyksistä ja pienenee ja nousee kaksinumeroiseen prosenttiosuuteen. Esimerkkejä: AlCuTi, jossa on 0,15-0,30% titaania; AlSi 12, jossa on 10,5-13,5% piitä. Materiaalikehitys tuntee nyt vain muutamia elementtejä, esimerkiksi radioaktiivisia , jotka eivät sovellu mahdollisesti kehitettyjen seosten ominaisuuksien mahdolliseen parantamiseen. Erityisesti alalla "harvinaisten maametallien" ovat lisäksi jo kauan tienneet cerium (ks ceriumille sekametallihydroaltasiitteja ) ja siihen liittyvä häntä lantaani (kreikka: "näkymättömän") muut seikat, kuten neodyymi (vahvalle kestomagneetit) tai praseodymium (liitoksissaan värillisille lasille, joissa on UV -absorptio).

Esimerkkejä muista tärkeistä mukana elementit ovat ei-metallisia fosfori in eutektinen AISi mäntä seokset , tai berylliumia , kevytmetallista, jonka tiheys on 1,84 g · cm -3 , joka on myrkyllinen muodossa sen höyryjä. Berylliumia käytetään kovettuviin pronssiin ( berylliumpronssi ), kipinöimättömiin työkaluihin kaivosteollisuudessa, hapetuksen lisäaineena johtavalle kuparille (tässä viiden prosentin pääseoksella) ja ppm- alueella (myös annosteltuna pääseoksella) alumiiniseoksissa laadun parantamiseksi ja sulan hapettumisen vähentämiseksi, mikä on välttämätöntä magnesiumseosten sulatuksessa ja valamisessa. Berylliumin vuotuinen tuotanto maailmassa - sanalasimme on johdettu harvinaisesta, läpinäkyvästä kiteisestä beryylimuodosta - on 364 tonnia.

Metallurgiset perusprosessit

Tämän ensimmäisen prosessivaiheen jälkeen osassa ”Raaka-aineiden louhinta” kuvatut elementit esiintymisen ja louhinnan osalta käyvät läpi toisen prosessivaiheen, prosessin, ennen kuin niistä tulee puhtaita tai seostettuja käyttökelpoisia metalleja ja puolimetalleja sulatuksen avulla .

Ensimmäinen avioero tai havainto on edelleen osoitettu kaivosalueelle , joka voi olla tunneleita ja avolouhinta. Seuraava käsittelyvaihe katsotaan jo "metallurgiseksi" työksi. Tarvittavat toimenpiteet ovat yhtä monipuolisia kuin itse raaka -aineet, ja kuiva- ja märkäprosessit erotetaan perusperiaatteella . Tunnelissa louhittu "kasa" edellyttää arvokkaan, malmipitoisen, erottamista arvottomasta, malmikypsästä "kuurosta" materiaalista, jota kutsutaan "jengiksi". Erottamista varten kivi murskataan edelleen jauhamalla, jota seuraa seulonta, seulonta ja tarvittaessa magneettinen erotus . Kaivettaessa avolouhoksessa eripaksuinen ylikuormitus on yleensä poistettava etukäteen.

Valmistettujen aineiden jatkokäsittely suoritetaan käyttäen alla kuvattuja perustekniikoita.

Pyrometallurgia

Pyrometallurgia on malmien tai jo uutetun metallin jatkokäsittely lämpötilassa, olipa se sitten hapettava eli lämmitetty hapella ( paahtaminen ) tai pelkistäminen hapettomassa uunin ilmakehässä. Palon jalostus (ei -toivottujen elementtien hapettuminen ja kuonaus) ja erottaminen , mikä tarkoittaa sulan erottamista käyttämällä sulamateriaalin tiheyseroja (esimerkki: sen liukoisuusrajan ylittäminen kupariin, lyijy erottuu kupariseoksesta, sulautuu pohjaan sulatusastiasta). Tilanne on samanlainen tislauksessa, jossa aineiden eri höyrynpaineet tietyissä lämpötiloissa erotetaan jakeiksi (esimerkiksi sinkkiuute paahdetusta sinkkimalmista muhveliuuneissa ).

Viimeisin tekniikka on kaksivaiheinen prosessi epäpuhtauksien, kuten arseenin, antimonin ja hiilen, poistamiseksi kuparista ja kultakonsentraateista paahtamalla.

Hydrometallurgia

Hydrometallurgia tarkoittaa alun perin malmien valmistusta sulatettavaksi kylmällä tai lämpimällä erotusprosessilla (kylmä tai kuuma uuttaminen) käyttäen vettä. Historiallinen vaahdotus , jota on kehitetty edelleen pesualtaan ja uinnin erottamiseen, mahdollistaa rikastamisen entisestään kaivosprosessissa. Uuttamisella ja kiehumisella on samat tarkoitukset. Uuttaminen happojen , emästen , orgaanisten liuosten ja bakteerien avulla on myös osa hydrometallurgiaa. Jos bakteereja on mukana, puhutaan bioliuotuksesta . Kemiallisia saostusprosesseja tai elektrolyysiä käytetään myös erottamaan alle yhden prosentin pitoisuutena olevat elementit huonoista malmeista, kuten jalometalleista. Näissä tapauksissa hydrometallurgiaa kutsutaan ”märkäreittiä käyttäväksi elektrometallurgiaksi”.

Sähkömetallurgia

Sähkömetallurgiaan kuuluu sähkö- ja karboterminen (katso piin tuotanto ) sekä elektrolyyttiset prosessitekniikat. Nykyaikaista teräksentuotantoa, joka korvaa masuunin induktiouunilla, joka on täynnä oksideja sisältävää romua, voidaan kuvata myös sähkömetallurgiseksi prosessiksi ( sähköteräs )

Avulla fuusioituneen-suolaa elektrolyysin , alumiini vapautuu katodin peräisin alumiinioksidista - kryoliitti seos ( Hall - Héroult prosessi). Seoksessa käytetään hiilipannu, joka toimii myös katodina , ja virransyöttöisiä anodeja , jotka syötetään ylhäältä . Nykyään yleisesti käytetty Bayer -prosessi erottaa alumiinia jatkuvassa metallin poistoprosessissa ja alumiinioksidiseoksen lisäämisessä, kuten kutsutaan erityisissä alumiinioksiditehtaissa valmistettua ja kuivattua bauksiittia. Käytettyjen anodien jatkuva vaihto on osa tuotannon jatkuvuutta alumiinioksidin ja kryoliittiseoksen elektrolyysissä. Söderbergin anoditekniikka , joka on ollut standardi useiden vuosikymmenten ajan, korvataan yhä enemmän Pechiney -prosessilla , jota on parannettu merkittävästi energiankulutuksen, anodin ylläpidon ja tuoton suhteen . olemassa olevat vanhat järjestelmät suljetaan tai muunnetaan.

Kaikki alkalimetalleja voidaan saatu niiden suolaliuokset mukaisesti periaatteen fuusioituneen-suolaa elektrolyysin kloridi seosta (koska tarvittava reaktiolämpötila on aina alennetaan seokset) .

Jo vuonna 1852 Bunsen ehdotti elektrolyysiä sekoitettuna fluorspariin yhä tärkeämmäksi maa -alkalimetallimagnesiumiksi . Nykyään se esitetään periaatteessa edelleen samalla tavalla, joko suoraan luonnollisesta magnesiumkloridista ( bischofite ) tai sen jälkeen, kun se on erotettu magnesiumkloridia ( karnalliittia ) sisältävistä sekoitussuoloista , tai meriveden magnesiumkloridipitoisuudesta (jopa 0,4%). Teknisesti tärkeämpää on jo mainittu magnesiitti MgCO 3: n tai katkeran sparran muuntaminen (suuret saostumat muun muassa Australiassa) kemiallisessa prosessissa ensin magnesiumkloridiksi . Myöhempi elektrolyysi, joka Bunsenin keksintöjen jälkeen on käytännössä muistuttanut alumiinin valmistusprosessia (edelläkävijä tällä alalla: G. Pistor , 1920), johtaa puhtaaseen magnesiumiin. Ensimmäinen volyymin sukupolvi tapahtui IG Farbenindustrien Elektron-Griesheimin tehtaalla (suojattu tavaramerkki "Elektronmetall")

Elektrolyyttisesti saadusta magnesiumista on tullut sähkömetallurgian tuote, joka ei ole teollisesti merkitykseltään huonompi kuin alumiini jatkuvasti kasvavien käyttöalueiden vuoksi. Se asetettiin varhain mm. vaikuttaa mikrorakennetta valuraudan, kevyissä lentokoneenrakennuksessa ( Zeppelin ), siviili- ja sotilas pyrotekniikka (raketit, soihdut, tikku pommeja). Toinen maailmansota merkitsi magnesiumille ja sen seoksille kehitystä, koska se oli tuonnista riippumaton materiaali. 21. vuosisadalla sen käyttö täyttää kasvavan suuntauksen kohti kevyitä rakenteita, erityisesti ajoneuvoissa, eikä pelkästään sen poistomenetelmiä laajenneta vaan myös sen käyttöä. Useimmiten nämä ovat painevaluprosessilla valmistettuja osia, joissakin tapauksissa " hybridivalua ".

Jauhemetallurgia

Vaikka termiä jauhemetallurgia käytetään laajalti erikoiskirjallisuudessa ja käytännössä, se ei ole itsenäinen metallurgia, vaan - mahdollisesti räjähtävä - tekniikka, jolla sulatetut metallit ja seokset sumutetaan joko nestemäisessä muodossa jauheeksi tai muunnetaan kiinteästä tilasta jauheeksi hienoja rakeita. In jauhe myllyt , suurin osa hyödyllisiä metallien - alumiinista sinkki - voi olla maa jauheeksi raekoko 0,1-500 um . Koska räjähdysvaara kosketuksiin ilman hapen kanssa peräisin kaikista metallijauheita, joilla on eri vaarapotentiaali, inertointimenetelmän tai flegmatointia on suoritettu. Stabilisaattorit, jotka vaihtelevat vahasta ftalaatteihin , vähentävät räjähdysherkkyyttä. Magnesiumjauhe on erikoistapaus sen erittäin pyroforisen käyttäytymisen vuoksi. Sitä ei voida saada jauhamalla, vaan vain "hankaamalla" lohkon metallia.

Metallijauheet, joita tässä tapauksessa kutsutaan epäorgaanisiksi pigmentteiksi , ovat tärkeitä autojen metallimaalien osana. Täysin erilainen käyttöalue on puristus teräsmuoteissa erittäin korkeassa paineessa (2000 bar ja enemmän). Tällä tavalla puristetuista puhtaista metallijauheista, usein metalliseosten kaltaisista seoksista, voidaan valmistaa metallipuristettuja osia (MIM-prosessi, SLM-prosessi). Valettujen osien ominaisuudet saavutetaan kuumalla isostaattisella puristuksella, jota edeltää jauheen kuumentaminen pehmenemisrajaan asti.

Toinen lähestymistapa on sellaisten osien valmistuksessa, joita on vaikea heittää tai jotka ovat monimutkaisia valmistaa kiinteästä materiaalista 3D -tulostusprosessin avulla. Tämä tekniikka, joka on ollut tiedossa jo vuosia, on edennyt niin pitkälle, että teknisesti vaativaa käyttöä varten valmistetut metallisarjan osat rakennetaan (ruiskutetaan) kerroksittain 3D -tulostimiin tietokoneen määrittämään muotoon asti.

Kun muotti ja malli tulee jauhe Liekkiruiskutusmenetelmä käytetään. Metallijauhe pehmentyy liekillä tai plasmalla ( plasmasuihkutus ). Etuna on työkalujen - muotit - lyhytaikainen tuotanto kone- ja työkalurakentamisen pilottihankkeisiin ( autoteollisuus ).

Toissijainen metallurgia

Termiä toissijainen metallurgia käytettiin alun perin vain terästehtaissa, mutta sitä käytetään myös valuraudan rikinpoistoprosessissa. Se ei kuitenkaan tarkoita erillistä metallurgiaa, vaan erilaisia, vaihtoehtoisesti tai peräkkäin soveltuvia teräs sulaa rikinpoistoa, hapettumista tai "rauhoittavia" toimenpiteitä, jotka toimivat "kauhametallurgiana" teräksen laadun parantamiseksi. Alumiinigranulaatin , kalsiumsilidin ja useiden muiden sähkömetallurgisesti saatujen tuotteiden lisääminen on yleistä. Näiden kemiallisiin reaktioihin perustuvien tekniikoiden lisäksi on myös sellaisia, joilla on puhtaasti fysikaalinen tai fysikaalis-kemiallinen vaikutus. Tämä sisältää tyhjiön levittämisen sulaan (tuloksena kaasunpoistovaikutus). CLU prosessi , joka tunnetaan paremmin nimellä ”Uddeholm prosessi”, esittelee inerttejä tai reaktiivisia kaasuja sulaan teräkseen suuttimien läpi alareunassa valusangon.

Kaiken kaikkiaan ne ovat erityisiä sulatusmuotoja , koska ne ovat yleisesti verrattavissa muihin metalleihin (esimerkiksi alumiinin primaarituotannossa).

Lisäksi termiä toissijainen metallurgia käyttävät yhä enemmän ei-rautametallien sulattajat, jotka sen jälkeen, kun malmin louhinta-alueet on käytetty lähellä tuotantopaikkaa, metallin alkutuotannon sijasta raaka-aineiden käsittelyn kestävyyden vaatimusten mukaisesti , kun ne hyödynnetään romusta ja jätteestä, kuten käsitellään lietettä ja pölyä, eli perustetaan toissijainen kierros.

Ydinmetallurgia

Ydinvoima metallurgian käsittelee radioaktiivisia aineita, joiden tunnetuin tänään uraani on. Se uutetaan uraania sisältävä mineraali pitchblende hydrometallurgisten menetelmien käyttöön . Kauan laiminlyöty verrattuna radiumiin , jota käytettiin lääketieteellisiin tarkoituksiin jo 1900 -luvun alussa ( ydinlääketiede ), mutta se sai nykyisen merkityksensä vasta toisen maailmansodan aikana. Yhdysvalloissa ” Hanford Works ”, joka rakennettiin pelkästään tätä tarkoitusta varten, harjoitti laajaa ydinmetallurgiaa tuottaakseen riittävästi plutoniumia atomipommin rakentamiseen . Nykyään siviili-ydinmetallurgia on suunnattu paitsi ydinvoimalaitosten polttoaine-elementtien uuttamiseen, myös jäljellä olevien jäännösten käsittelyyn ja niin kutsuttuun "turvalliseen hävittämiseen" (ks. Myös " Uraani "). Tärkeä toissijainen ydinalan metallurgian ovat radionuklidit lääkinnällisiin tarkoituksiin, kuten teknetium -99m ja jodi 131 (esim skintigrafiaan ), on tuotettu vain muutamia ydinreaktoria maailmanlaajuisesti .

Sulatus- ja käsittelytekniikka

Metallurgia ja metallurgia ovat edelleen synonyymeja, ja malmien louhinta ja käsittely nähdään "sulatusta" edeltävänä prosessina.

Tekniikan ja tieteen kehityksen mahdollistama erilainen suuntausrakenne pitää metallurgiaa ylivoimaisena tieteenä, joka välitetään metallurgiana , joka hyödyntää louhinta- ja jalostustekniikkaa, joka puolestaan käyttää kemiaa . Kapeammin ymmärretystä metallurgiasta - termistä, joka perustuu pääasiassa lämpöprosesseihin - kehitys johtaa jo kuvatussa järjestyksessä esikäsitellyistä syöttömateriaaleista käyttökelpoisiin metalleihin ja seoksiin, puolivalmiisiin ja valmiisiin tuotteisiin. Malmeja käsittelevän sulattajan työnkulku riippumatta siitä, onko rautaa vai ei-rautametalleja louhittava, koostuu yleensä seuraavista vaiheista:

- Panoksen lataaminen (sulatettavan materiaalin kokoaminen), myös ulostulon haluttujen ominaisuuksien kannalta

- Kertaluonteinen (epäjatkuva, sidottu uunipistorasiaan) tai jatkuva (jatkuva) lataus, ts. Uunin lataus, yhtäjaksoinen metallinpoisto (esimerkit: masuuni, jonka päivittäinen tuotanto on enintään 5000 tonnia rautaa tai sulatus- virtaus elektrolyysi, joka syöttää jatkuvasti raakaa alumiinia )

- Käytön vähentäminen jälleen joko erissä ja eräominaisuuksilla (ks. Alla ) tai talteenotetun metallin jatkuvalla lataamisella ja keräämisellä sekoittimeen, joka tasapainottaa vain erän luonteen (katso ibid. ).

- Sulakäsittely hapettavan tai pelkistävän jalostuksen avulla (ks. Toissijainen metallurgia ), mukaan lukien seos- tai seoskorjaukset

- Valamisen : yksinkertainen harkon valu tai jatkojalostukseen (esimerkki: terästehtaiden , joka käsittelee raakaraudan joko yksinkertaisiksi valuteräksestä tai jatkuvasti valettu muodoissa alavirran liikkuvan , piirustus ja puristin ).

"Teolliset metallit"

"Teollisia metalleja" käytetään, kun metalli on perustanut oman teollisuudensa sen tärkeyden vuoksi . Tämä koskee ainakin rautaa, kuparia, nikkeliä, lyijyä, sinkkiä ja alumiinia. Termi "teollisesti käytetyt metallit" on laajempi ja sisältää kaikki metallurgiassa käytetyt elementit riippumatta siitä, esiintyvätkö ne itsenäisesti eli seostamattomina vai seoskomponentteina.

rauta-

Käyttämällä rautaa esimerkkinä "sulatus" -alue on erityisen näkyvä. Rautamalmin sulatus perustuu rauta-hiili-kaavioon , johon rautatekniikka tieteenä perustuu ja kehitti sitten tekniikoitaan.

Klassinen ruukki tuottaa vain rautaa masuunissa. Masuunin on maksu make- ladattu seos mainittu malmi osa on aikaisemmin valmistettu. Paahtaminen hapettaa sulfidit . Tähän liittyvä lämmitys poistaa muita haihtuvia ainesosia, kuten liian korkean vesipitoisuuden, kuten Lorrainen minetissä (minette tarkoittaa "pientä malmia", koska rautapitoisuus on suhteellisen alhainen, noin 20-40%). Masuunin kanavan, oksidisen, hydratoitu oksidi tai karbonaatti malmien ( magnetiitti , hematiitti , limonite ( Salzgitter ), sideriitti (Itävalta), ja myös pyriittiä (rikkikiisun) polttaa-off on rikkihapon tuotanto) valmistetaan lisäämällä aggregaatteja ( Möller ) joesta - ja kuonaa muodostavaa kalkkikiveä ( flux ) ja koksia lisätään. Vuonna historiallinen masuunit, puuhiiltä läheisyydessä tuotettuja sijasta käytettiin koksia .

Salakuuntelu (vastuuvapaus sulan harkkoraudan) tapahtuu jatkuvassa käytössä, toisin sanoen uunin koskaan jäähtyy; Niin kauan kuin sen vuori sallii, sitä syötetään jatkuvasti "kihti", uunin yläpää ja kautta, ja sitä lyödään pohjan pohjassa. Kiertämisellä on ns. "Eräominaisuudet", joissa erällä tarkoitetaan esimerkiksi laivalastia brasilialaista rautamalmia, jonka ominaisuudet määräytyvät louhintapaikan mukaan. Luokitus tiettyyn rautavaluraudan laatuun määräytyy näiden perusteella. Sekä hematiittirautaa, jossa on enemmän kuin 0,1% fosforia, tai valimorautaa, jossa on enintään 0,9% fosforia, voitaisiin taputtaa. Sen erän lisäksi, johon se kuuluu, napautuksen ominaisuudet määräytyvät jähmettymistyypin mukaan. Hidas jäähdytys ( harkon valu ) johtaa harmaaseen valurautaan , joka on erotettu grafiittisaostuksen tyypin mukaan (lamelli-, vermikulaarinen, pallomainen). Nopeassa jähmettymisessä muodostuu valkoista valurautaa, joka sisältää mangaania; siirtymämuoto on pilkullinen valurauta. Valurautaa, jota ei ole tarkoitettu käytettäväksi valuraudana, päästetään masuunista sekoittimeen, jota käytetään tasaamiseen, ja siirretään sieltä terästehtaalle. Ensimmäistä kertaa nestemäistä metallia kuljetettiin suuremmalla etäisyydellä kohti 1900 -luvun puoliväliä vakiomittarilla 200 t ja enemmän, ja sillä oli samaan aikaan sekoitus " torpedo -kauha ". Termiä "erä" voidaan käyttää myös tässä, nimittäin astian, pannun tai uunin lataaminen vastaavan kapasiteetin määräämällä määrällä. Jatkokäsittelyn aikana, jota tässä tapauksessa kutsutaan epäjatkuvaksi, kullekin erälle voidaan määrittää sille ominaiset eräominaisuudet. ”Erä työ” on erityisen tärkeää kierrätystä enimmäkseen hyvin sekoitettu romu.

Jopa 21. vuosisadalla valuraudan tuotanto on edelleen "ruukin" tarkoitus. Masuunin alkutuotanto on kuitenkin menettänyt ainutlaatuisen asemansa raudan tuotannossa sen jälkeen, kun keksittiin uusiutuvaa polttoa tuottava Siemens-Martin-uuni ja erityisesti sähköuunin käyttöönoton jälkeen. Suorassa pelkistysprosessissa vähähiilinen sienirauta voidaan valmistaa pelletoidusta rautamalmista klassisessa akseliuunissa tai nykyaikaisessa leijukerrosreaktorissa. Tämä sulatetaan sitten sähkökaariuunissa. Prosessi vähentää hiilidioksidipäästöjä. Siitä huolimatta "linkitetyt rautatehtaat" - tunnetaan myös nimellä "rautatehdas", Itä -Euroopassa (1936 Magnitogorsk ), jota kutsutaan yhdistelmäksi - ovat edelleen johtava rauta-, valurauta- ja terästuotanto.

Valurautaiset materiaalit saadaan korkean hiilen raakaraudasta. Se syötetään pois masuuni osaksi vuode harkot ja jäähdytettiin ja kuljetettava harkot ovat sulatetaan jälleen , että kupu-uunissa on valimo tai sähköuunissa ja jalostetaan valuosien. Siihen lisätään pääsääntöisesti määriteltyä romua, omaa valimojen paluuta ja seoslisäaineita, jotta saadaan määriteltyjä valurautatyyppejä (katso myös edellä). Korkea lujuus tarjoaa, mukaan E. Bain nimetty bainiittinen pallografiittivaluraudasta . Koska se on Austempered -pallografiittivalurauta tai lyhenne sanoista ADI, se mahdollistaa "kevyen rautarakenteen"; tämä on ollut vastaus valetun alumiinin nopeaseen lisääntymiseen automoottoreissa vuosisadan alusta lähtien. Äskettäin kehitetty valurautamateriaali, jossa on alumiiniseoskomponentti, mahdollistaa sen käytön jopa korkeissa käyttölämpötiloissa toimivissa automoottoreissa, kuten turboahtimissa.

Muotoiltava valurauta on erityinen rautavalun muoto, joka esiintyy "valkoisena" vähähiilisenä tai mustana korkean hiilen tempervalurautana. Sen mekaaniset ominaisuudet, jotka ovat parempia kuin harmaalla valuraudalla , saadaan hehkuttamalla karkaistua hiiltä käärityt valetut osat säädettävissä, kaasulämmitteisissä karkaisusuuneissa. Viipymäaika tietyissä hapetusolosuhteissa riippuu osasta. Se alkaa hallitulla tavalla 900 ° C: ssa ja laskee 750 ° C: seen karkaisuajan loppuun mennessä. Esimerkkejä tempervaluraudasta ovat liittimet , avaimet tai hammaspyörät .

Muovautuvaan valurautaan liittyvä erityinen muoto on jäähdytetty valurauta (valkoinen valurauta, matala grafiitti), joka on taloudellisesti tärkeä valssausvaluna (mm. Kylmä- ja kuumavalssatehtaille ).

Valurautaa, joka "sulatettiin ensin", ei voida vielä käyttää teräksen tuotantoon. Teräksen on oltava hitsattavaa tai taotonta, ja siksi sen hiilipitoisuus on vähäisempi . Siksi sitä " puhdistetaan ", eli sitä käsitellään paineilman tai hapen avulla hapettavalla tavalla, kunnes ei -toivottu hiili on palanut ja sen osuus on alle kaksi prosenttia. Raikastamiseen oli useita prosesseja: Teollistumisen alussa puddling -prosessi , jossa muovinen valurauta jauhettiin käsin tankoilla , ja myöhemmin tuotanto upokkaassa . 1800 -luvun puolivälissä Bessemerin päärynän tuoreus ja Thomas -prosessi - muuntimen puhallettu teräsprosessi - johtivat tuottavuuden äärimmäiseen kasvuun. Siemens-Martin-prosessi leviää 1800-luvun lopulla, ja lopulta sähköprosessi (sähkökaari tai induktiouuni) teollistetaan 1900-luvun alussa, ennen kuin LD-prosessi (hapenraikastus) leviää vuosisadalla . Hiiltä hapettavan (palavan) raikastamisen jälkeen poistetaan jo rautaan sitoutunut happi (deoksidaatio, "rauhoittava") lisäämällä helposti hapettavia elementtejä. Yleisiä ovat alumiini tai pii , tämä ferropi (FeSi), joka saadaan karbotermisen piin tuotannon aikana (katso edellä). Hapettuminen ja hapetus ovat termodynamiikan ja reaktiokinetiikan määräämiä mittauksia, joissa kemia ja metallurgia - ei pelkästään raudan - ovat vuorovaikutuksessa.

Siemens-VAI on tuonut erityisen 150 tonnin sähkökaariuunin, joka vähentää kuonaa ja säästää energiaa suoraan käyttövalmiuteen.